技術丨水泥窯協同處置仲鎢酸銨生產過程廢水處理污泥的實踐

引言

仲鎢酸銨(Ammoniumparatungstate,簡稱APT)是一種鎢冶金工業中的重要中間體,能夠用于生產氧化鎢、偏鎢酸銨、金屬鎢粉、鎢條、鎢絲和硬質金屬等,也可以用作陶瓷著色劑、石油化工催化劑、吸水凝膠等。而在仲鎢酸銨生產過程中會產生廢水處理污泥,產生量大,含有砷、鋅、錳、錫、氟等有毒物質,如果不當處置會有較高的環境風險,因此需要尋找一種合適高效的處置方式。

水泥窯協同處置是一種在國內高速發展的固體廢物處置技術,它利用獨特的高溫環境和堿性氛圍,能夠中和固體廢物處置過程中產生的氟化氫、氯化氫、二氧化硫,同時避免二噁英與呋喃重新合成。另外一方面,一般認為水泥窯的結構和焚燒工藝能夠將固體廢物中的有機物徹底分解,避免二次污染。在水泥窯協同處置過程中,固體廢物的重金屬流向問題備受關注,一般認為固體廢物中的各類重金屬能夠穩定燒結到熟料中Ⅱ。然而砷、鉛等重金屬在高溫下具有一定揮發性,其在水泥窯協同處置過程中的熟料固化率尤其受到關注,特別是在處置仲鎢酸銨生產過程廢水處理污泥這種含砷且產生量大的危險廢物過程中。

本文主要研究水泥窯協同處置仲鎢酸銨生產過程廢水處理污泥過程中,廢水處理污泥所含有的氟、氯、硫及重金屬的流向、熟料中固化率及生產熟料浸出液中的重金屬,以驗證水泥窯協同處置技術能夠高效地處置仲鎢酸銨生產過程廢水處理污泥,且不會造成二次污染。

1.1 廢水處理污泥產廢工藝

廣西某鎢業有限公司采用黑鎢礦作為原料生產仲鎢酸銨,按照“堿分解—離子交換—蒸發結晶”的工藝流程,使用苛性鈉在浸出條件下將黑鎢礦制成粗鎢酸鈉溶液,溶液進入離子交換工序,雜質隨交后液流出,在交后液中加入絮凝劑,固液分離后污泥再進行壓濾干化,最后出來的廢物稱為廢水處理污泥。根據黑鎢礦成分及仲鎢酸銨生產工藝分析,廢水處理污泥中含有砷、錳、鋅、錫、氟等有毒物質,具備毒性危險特性,無揮發性。因此該類廢物被列入《國家危險廢物名錄》,廢物類別為HW48,廢物代碼為323-001-48。該工業廢渣產廢量大,且其毒性相對低,在《國家危險廢物名錄》(2021年)中列入豁免清單。在滿足《水泥窯協同處置固體廢物污染控制標準》(GB30485)和《水泥窯協同處置固體廢物環境保護技術規范》(HJ662)要求進入水泥窯協同處置,處置過程不按危險廢物管理。

1.2 熟料中重金屬固化率研究背景

水泥窯協同處置技術發展至今,已經對固體廢物中重金屬元素在水泥熟料形成過程中的固化率有了不少的研究。整體而言,重金屬的揮發率較低,揮發出的重金屬也經過多次循環固定,絕大部分的重金屬均存在于熟料與水泥中。然而,不同的文獻中對于重金屬固化率的記錄差異較大(見表1),特別是砷、鉛、鎘等具有一定揮發性的重金屬,說明固化率在不同的研究背景與本底背景下差異會較大,需 要基于我司自身的本底背景進行重金屬固化率的研究。

2.1 廢水處理污泥進廠檢測結果

我司對廢水處理污泥在進廠前做詳細的檢測及產廢工藝分析,確定其主要元素存在之化合物形式,避免在貯存、處置過程產生二次污染。

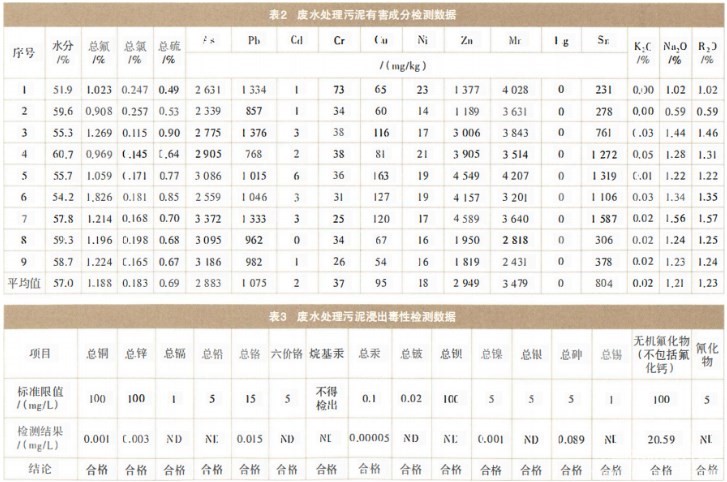

廢水處理污泥進廠后我司對每車進行采樣,每車做一個合樣,嚴格把控廢物有害成分及其波動,配伍及投加重金屬、有害元素計算科學合理取值。表2為9個進廠批次廢水處理污泥檢測結果,結果顯示 :廢水處理污泥F、Cl、S、重金屬成分相對穩定,利于生產管控。

依據 國家標準《危險廢物鑒別標準 浸出毒性標準》(GB5085.3)對廢水處理污泥做浸出毒性鑒別,詳細檢測結果如表3。由表3可知,廢水處理污泥毒性較低,每項指標都沒有超過浸出毒性的標準,測 試5個不同時間段生產的樣品,結論一樣。浸出液中最高含量為氟離子,20.59mg/L,換算為污泥中游離氟含量為0.008%,依據產廢工藝確認廢水處理污泥中氟的化合物主要為氟化鈣,由原料帶來。污泥中的重金屬含量稍偏高的為砷、鋅 、錳,其 主要化合物根據文獻推測為:Ca(AsO2)2、Zn(OH)2、Mn(OH)2。

2.2 廢水處理污泥煅燒測試

為確定廢水處理污泥中重金屬化合物在處置過程中是否會氣化后隨煙氣排放,對廢水處理污泥在不同溫度下進行煅燒測試,以避免處置過程造成排放污染。本研究煅燒測試將分為兩部分進行。

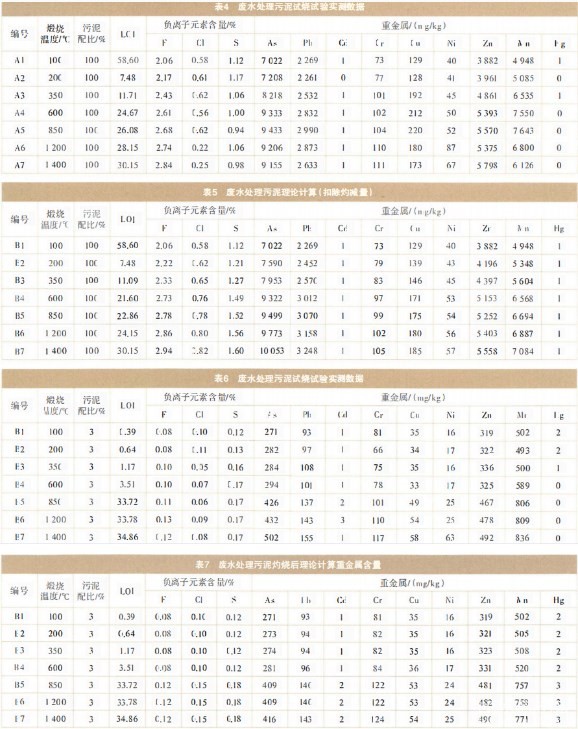

第一部分把廢水處理污泥樣品放入高溫爐中,分別以200℃ 、 350℃、850℃、1200℃、1400℃進行煅燒,煅燒過后對樣品稱重計算燒失量及檢測重金屬含量;檢測結果如表4、表5。由第一部分試燒試驗數據(表4)及灼燒后理論計算重金屬含量(表5)進行分析對比:單獨焚燒廢水處理污泥,污泥中的氟因以氟化鈣形式存在,氟離子未揮發;氯離子350℃開始揮發,850℃后到大部分揮發;硫元素隨著溫度升高部分揮發;揮發性重金屬汞全部揮發,半揮發性重金屬砷、鉛隨著溫度的升高開始少部分揮發,依產廢工藝推斷,此 部分重金屬以硫酸鹽形式存在,分解溫度大概在1000℃,1200℃焚燒后檢測其含量有少部分揮發;其他金屬隨著煅燒溫度的升高不揮發。

第二部分則是在出磨生料粉中摻入3%廢水處理污泥 (相當于以15t/h的投加速率進行處置),在200℃、350℃、850℃、1200℃、1400℃煅燒后檢測其重金屬含量,試驗結果見表6、表7。由第二部分試燒試驗數據(表6)及灼燒后理論計算重金屬含量(表7)進行分析對比:相對單獨焚燒廢水處理污泥,以最高在生料磨投加3t/h之10倍摻量進行化驗室煅燒試驗發現:除汞以外,其他重金屬均未流失,即說明重金屬被850℃分解后的生料中的CaO全部包裹,與其他SiO2、Al2O ,固化形成熔融體。

試驗驗證說明:水泥窯處置危固廢可以把絕大部分重金屬離子晶格固化在熟料礦物中。

水泥窯的耐火磚、原料、窯皮 及熟料均呈堿性,且窯內氣固兩相湍流強烈,系統的固相堿性環境氛圍可有效抑制酸性物質的排放,使SO2和HCl等化學成分化合成鹽類被固定在物料中,有效抑制SOx, HCl等酸性氣體的排放,滿足國家規定限值要求,減少其再度浸出和擴散污染水體和土壤的風險。

3.1 配伍計算

依據進廠檢測結果進行配伍計算,配伍執行國家標準《水泥窯協同處置固體廢物環境保護技術規范》(HJ662-2013)和《水泥窯協同處置固體廢物技術規范》(GB30760-2014),依據目前投加的廢水處理污泥最大投加量為3.3t/h,為避免處置過程出現二次環境污染問題,我司從1t/h開始慢慢投加,經過自行尾氣采樣檢測無異常后,再逐步提產至21/h,3t/h,每天安排監測,后續以21/h穩定投加。重金屬投加速率核算如表8,投加速率符合法規要求。

3.2 窯產質量情況

在實際投燒過程中,窯、磨機未出現任何不良反應。雖廢水處理污泥水分高但料性不粘 ,投加穩定的同時磨機產量、窯產質量均無異常。投加廢水處理污泥生產出來的產品質量如表9,與不投加廢水處理污泥相比,各項化學指標及稠度、凝結時間、強度等物理性能無差異,產品質量較優。

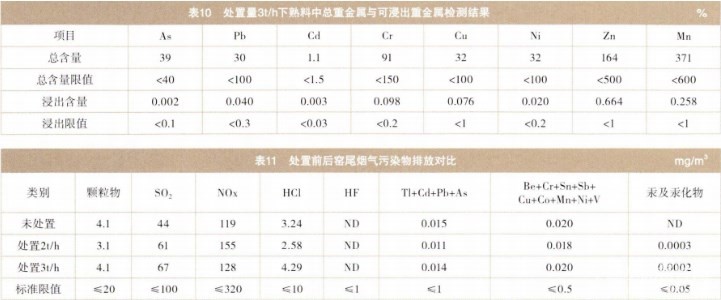

依《水泥窯協同處置固體廢物技術規范》(GB30760-2014)對處置廢水處理污泥3t/h時生產的熟料進行總重金屬含量及可浸出重金屬含量檢測,檢測結果見表10。由表10檢測結果可見,處置3t/h廢水處理污泥過程中生產出的熟料中總金屬與可浸出重金屬符合相關國家標準。將該熟料產品送至第三方單位檢測,檢測結果與自行檢測結果一致。

3.3 廢氣監控情況

水泥窯協同處置固體廢棄物廢氣排放行標準為《水泥工業大氣污染物排放標準》(GB4915-2013)、《水泥窯協同處置固體廢物污染控制標準》(GB30485-2013)。為確認處置廢水處理污泥是否會對窯尾煙氣排放造成影響、是否存在造成二次污染的可能性,現依照相關國家標準對處置廢水處理污泥前后之窯尾煙氣進行采樣與檢測,檢測結果如表11所示。

對比處置前以及處置量為2t/h、3t/h的窯尾煙氣污染物監測結果,可以看出處置前后窯尾煙氣中污染物成分并沒有發生明顯變化。對比國家標準,各窯尾煙氣指標均滿足相關標準要求,處置廢水處理污泥在3t/h時不會導致污染物排放超標。

通過本文研究,得出如下結論。

(1)該廢水處理污泥氟氯硫、重金屬等有害成分穩定,水泥窯協同處置風險較低。

(2)單獨焚燒廢水處理污泥時,污泥中的氟因以氟化鈣形式存在,氟離子未揮發;氯離子350℃開始揮發,850℃后到大部分揮發;硫元素隨著溫度升高部分揮發;揮發性重金屬汞全部揮發,半揮發性重金屬砷、鉛隨著溫度的升高開始少部分揮發;其他金屬隨著熳燒溫度的升高不揮發。

(3)將廢水處理污泥以3%的比例與水泥生料粉混合后進行燒,發現除汞以外,其他重金屬均未揮發,即說明重金屬被850℃分解后的生料中的CaO全部包裹,與其他SiO2、Al2O3固化形成熔融體,即驗證說明:水泥窯處置危固廢可以把絕大部分重金屬離子晶格固化在熟料礦物中。

(4)以單窯3t/h(72t/d)投加速率對廢水處理污泥進行處置,處置過程中產品質量、窯尾廢氣檢測結果符合相關國家標準,因此處置此類廢物不造成二次污染,不增加污染廢物排放。

作者:胡嘉文

來源:《中國水泥》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號