技術(shù) | 新型錳基超低溫SCR技術(shù)在水泥窯爐應(yīng)用前景分析

引言

我公司配備一條5000t/d生產(chǎn)線,由天津院設(shè)計(jì)的雙系列五級(jí)懸浮預(yù)熱器,配有φ4.8m×72m回轉(zhuǎn)窯,9MW余熱發(fā)電生產(chǎn)線一條。于2011年5月投產(chǎn),運(yùn)行10余年現(xiàn)場(chǎng)管理粗放,系統(tǒng)內(nèi)、外漏風(fēng)嚴(yán)重,預(yù)熱器內(nèi)漏風(fēng)影響預(yù)熱器熱交換效果,PH鍋爐旁路擋板百葉閥存在內(nèi)漏風(fēng)問(wèn)題導(dǎo)致鍋爐出力不足。系統(tǒng)外漏風(fēng)造成窯尾廢氣中氧含量升高,由于氧含量升高,在線檢測(cè)系統(tǒng)中,外排煙氣中的顆粒物、SO₂、NOx氣體的排放折算值大幅升高,不僅增加了排污費(fèi),而且導(dǎo)致氨水使用量增加,成本升高。同時(shí)增加風(fēng)機(jī)能耗,導(dǎo)致熟料能耗升高。2020年7月1日后,公司堅(jiān)持用全面精細(xì)化管理思想統(tǒng)領(lǐng)各項(xiàng)工作,把現(xiàn)場(chǎng)漏風(fēng)治理工作作為生產(chǎn)期間和檢修期間工作重點(diǎn)。

目前,低溫脫硝與煙氣凈化技術(shù)處于“邊應(yīng)用、邊成熟”的發(fā)展?fàn)顟B(tài),煙氣特性對(duì)催化劑影響機(jī)制的認(rèn)識(shí)也在逐漸深化,低溫SCR脫硝技術(shù)仍有較大提升空間。國(guó)內(nèi)外對(duì)中低溫SCR脫硝催化劑的研發(fā)始于2012 年,在2015~2016年達(dá)到鼎盛,現(xiàn)階段國(guó)內(nèi)研發(fā)的有清華、北工大、北科大、浙大、南大、川大、西南院、福州大學(xué)、中科院大連物化所、中科院蘭化所、中科院過(guò)程所等等,國(guó)外有托普索、殼牌、日化學(xué)等,但絕大部分均未突破釩鈦體系及蜂窩結(jié)構(gòu),所以大部分的研發(fā)改變方向?yàn)槌龎m脫硝一體化方面,最低脫硝溫度為180℃左右。

催化劑配方研發(fā)團(tuán)隊(duì)中科院過(guò)程所余劍博士團(tuán)隊(duì),脫硝部分主要研發(fā)方向有中低溫釩鈦體系催化劑,脫硝濾袋,陶瓷管脫硝過(guò)濾器,錳基超低溫脫硝催化劑;工程化團(tuán)隊(duì),安徽晨晰董事長(zhǎng)盧昊,高級(jí)工程師,國(guó)內(nèi)最早一批從事低溫脫硝研發(fā)工程化的團(tuán)隊(duì),國(guó)內(nèi)焦化行業(yè)第一套低溫脫硝工程化裝置及配套催化劑生產(chǎn)的主要負(fù)責(zé)人,國(guó)內(nèi)第一套超低溫脫硝催化劑生產(chǎn)及配套工程技術(shù)的主要負(fù)責(zé)人。

水泥窯爐的煙氣脫硝治理工藝目前主要有低氮燃燒、SNCR脫硝、高溫SCR脫硝工藝路線,幾種方案均存在綜合能耗高、氨逃逸嚴(yán)重及脫硝效率不高等情況,無(wú)法滿足日益嚴(yán)峻的環(huán)保治理需求。

(1)低氮燃燒:該技術(shù)投資較低,實(shí)施簡(jiǎn)單;但脫硝效率低,無(wú)法達(dá)到有效降低排放要求,且改造后會(huì)造成窯爐一定的熱損失,只能是一種輔助技術(shù)。

(2)SNCR脫硝:系統(tǒng)流程簡(jiǎn)單,投資造價(jià)低;但脫硝效率較低,一般只有50%左右,且大量噴氨水在一定程度上降低了窯爐燃燒的熱效率,作為前端治理技術(shù),存在效率低、氨逃逸嚴(yán)重及影響窯爐工況等情況。

(3)高溫SCR脫硝:技術(shù)相對(duì)成熟,脫硝效率高,但系統(tǒng)運(yùn)行穩(wěn)定性受到水泥灰塵影響波動(dòng)性大,進(jìn)一步降低排放指標(biāo)有難度;且系統(tǒng)投資高、脫硝系統(tǒng)10~15℃的煙氣溫?fù)p造成水泥行業(yè)脫硝系統(tǒng)綜合能耗及運(yùn)行成本高。

(4)超低溫SCR脫硝:脫硝效率高,滿足超低排放需求且系統(tǒng)運(yùn)行穩(wěn)定,投資相對(duì)高溫SCR脫硝系統(tǒng)低;但是對(duì)運(yùn)行工況要求較高,需要在脫硝前配置除塵及脫硫系統(tǒng),超低溫催化劑的活性組分為氧化錳,會(huì)與煙氣中的酸性氣發(fā)生化學(xué)反應(yīng)生成錳鹽造成催化劑失活,因此需要在低硫工況下運(yùn)行,催化劑的使用周期與煙氣中酸性氣含量直接相關(guān),該脫硝工藝可以有效降低綜合能耗,解決脫硝效率低、氨逃逸嚴(yán)重問(wèn)題,具備全面替代的能力,也符合國(guó)家雙碳政策及環(huán)保超低排放要求。

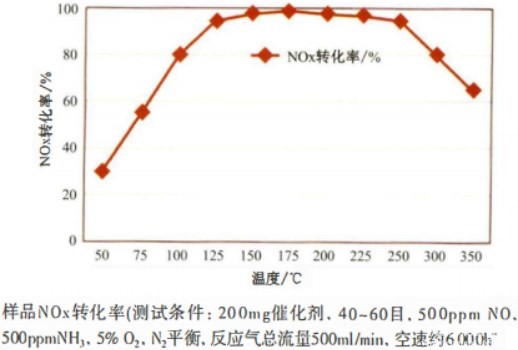

(5)錳基超低溫SCR脫硝催化劑檢測(cè)性能曲線(由中石化催化劑研究院檢測(cè)),見(jiàn)圖1。

圖1 超低溫錳基SCR脫硝催化劑檢測(cè)性能曲線圖

(1)降低SCR脫硝使用溫度至120~180℃,填補(bǔ)現(xiàn)有釩鈦體系催化劑的市場(chǎng)應(yīng)用空白;

(2)將脫硝溫度置于附加值低的溫區(qū)下進(jìn)行,大大降低SCR脫硝系統(tǒng)的綜合能耗,降低運(yùn)行成本,減少碳排放;

(3)采用移動(dòng)床設(shè)計(jì),催化劑可以在不停產(chǎn)狀態(tài)下更換,對(duì)各類異常工況均有預(yù)案可以解決,降低對(duì)主生產(chǎn)裝置的影響;

(4)改變催化劑結(jié)構(gòu)形式,提高SCR的脫硝效率,滿足日益嚴(yán)峻的環(huán)保排放壓力及指標(biāo);改變現(xiàn)有催化劑的危廢特性,降低后期無(wú)害化處置廢舊催化劑的社會(huì)成本;

(5)考慮失活后催化劑通過(guò)化工方式處置后,轉(zhuǎn)化成催化劑的生產(chǎn)原料,做到資源循環(huán)利用;

(6)符合“雙碳”政策及資源循環(huán)利用政策。

(1)SCR脫硝溫度范圍120~180℃,填補(bǔ)市場(chǎng)空白;

(2)充分利用錳基的強(qiáng)氧化性及低溫高活性能達(dá)到降低脫硝溫度的需求,著重關(guān)注125~150℃溫度區(qū)的催化劑性能,滿足水泥窯大布袋出口實(shí)際工況下的脫硝效率,通過(guò)中石化催化劑研究院的實(shí)際產(chǎn)品性能檢測(cè),125℃以上溫度滿足脫硝效率95%以上的性能指標(biāo);

(3)通過(guò)提高催化劑的比表面積來(lái)提高催化劑的綜合性能,通過(guò)改變催化劑結(jié)構(gòu)形式及裝填方式,從工程方面彌補(bǔ)傳統(tǒng)蜂窩體催化劑的脫硝效率不高的問(wèn)題,滿足95%脫硝效率甚至更高;

(4)催化劑所有原材料不選用環(huán)保名錄中屬于危廢的原料,故催化劑屬于無(wú)毒物質(zhì);

(5)廢舊催化劑通過(guò)現(xiàn)場(chǎng)機(jī)械摩擦處置及水洗處理,可以再生重復(fù)使用兩次,延長(zhǎng)催化劑使用周期,無(wú)法現(xiàn)場(chǎng)再生的廢舊催化劑通過(guò)回收后,化學(xué)方式提煉出錳元素,再生產(chǎn)出催化劑的原料錳鹽,最終做到資源循環(huán)利用;

(6)結(jié)合水泥回轉(zhuǎn)窯煙氣的溫度、濕度、粉塵特性、NOx濃度、SO2濃度、風(fēng)量、風(fēng)壓等參數(shù)實(shí)際,對(duì)技術(shù)進(jìn)行創(chuàng)新、研究,形成水泥窯爐煙氣脫硝的自有技術(shù)和工程化數(shù)據(jù)及各類有害物質(zhì)對(duì)催化劑性能影響曲線。

(1)錳基催化劑配方研究;

(2)催化劑配方調(diào)整,加入稀土,提升催化劑耐酸性氣性能及熱穩(wěn)定性能;

(3)顆粒體催化劑生產(chǎn),綜合考慮催化劑強(qiáng)度及脫硝性能情況下,考慮耐水性能,滿足移動(dòng)床工況下催化劑不粉化及短時(shí)間水洗后催化劑強(qiáng)度不驟減,具備循環(huán)使用能力;

(4)做好失活催化劑回收后資源循環(huán)利用的問(wèn)題;

(5)采用移動(dòng)床反應(yīng)器,提升催化劑在低硫環(huán)境下的使用周期,并能應(yīng)對(duì)各種復(fù)雜工況。

(1)大大降低生產(chǎn)裝置為了脫硝引起的綜合能耗上升,降低綜合運(yùn)行成本及碳排放指標(biāo);

(2)催化劑無(wú)毒,可資源循環(huán)利用,大大降低了無(wú)害化處置傳統(tǒng)催化劑的社會(huì)成本;

(3)滿足日益嚴(yán)峻的環(huán)保排放要求,NOx排放指標(biāo)可以穩(wěn)定控制在30mg/m2以下,氨逃逸滿足3ppm指標(biāo)。

6.1 市場(chǎng)風(fēng)險(xiǎn)分析

該產(chǎn)品填補(bǔ)了SCR脫硝市場(chǎng)在超低溫區(qū)域的一個(gè)空白,有著潛在的巨大市場(chǎng),可能存在的市場(chǎng)風(fēng)險(xiǎn)在于目前行業(yè)內(nèi)普遍認(rèn)知的SCR脫硝催化劑均為蜂窩體或者板式體,而我們采用的是顆粒體形式,有一個(gè)市場(chǎng)認(rèn)可認(rèn)知的過(guò)程,不過(guò)在催化劑領(lǐng)域,SCR脫硝催化劑只是非常小的一個(gè)分支,其他行業(yè)的催化劑目前均采用顆粒體形式,且最近幾年國(guó)內(nèi)外采用顆粒體形式SCR脫硝催化劑的應(yīng)用案例越來(lái)越多,此技術(shù)的優(yōu)勢(shì)也越來(lái)越明顯,隨著時(shí)間的推移,顆粒體SCR脫硝催化劑及其配套的反應(yīng)器技術(shù)會(huì)更加深入地被市場(chǎng)行業(yè)認(rèn)可。

6.2 技術(shù)風(fēng)險(xiǎn)分析

(1)低于280℃的低溫SCR脫硝,技術(shù)風(fēng)險(xiǎn)方面,催化劑普遍怕粉塵和酸性氣。

(2)粉塵的問(wèn)題,一般規(guī)避措施為,在除塵器后低塵工況下運(yùn)行,催化劑形式為蜂窩體板式體或顆粒體,同時(shí)脫硝裝置可以選擇性設(shè)置吹灰器,滿足催化劑的使用工況;

(3)酸性氣問(wèn)題,一般考慮的是ABS(硫酸銨鹽)在280℃以下對(duì)催化劑的毒害作用,通常采用的方法是脫硝裝置前設(shè)置脫硫裝置,把SO2脫除至較低濃度,來(lái)降低ABS的生成量,提高催化劑的運(yùn)行時(shí)間,同時(shí)配套加熱解析系統(tǒng),在催化劑中毒情況下解析,以達(dá)到延長(zhǎng)使用周期目的。

(4)超低溫SCR脫硝催化劑及配套技術(shù),同時(shí)存在上述風(fēng)險(xiǎn),一般情況下,選擇在低溫、低硫、低塵工況下運(yùn)行,運(yùn)行溫度120~180℃,干法脫硫除塵后,水泥窯爐煙氣中的SO2濃度低于10mg;粉塵濃度低于10mg下運(yùn)行,從工況角度,可以有效規(guī)避ABS及粉塵對(duì)催化劑的影響,理論上酸性氣含量越低催化劑性能越穩(wěn)定使用周期越長(zhǎng),同時(shí)通過(guò)增加催化劑中MnO含量及增加部分稀土,來(lái)增強(qiáng)SO2對(duì)MnO的影響,來(lái)達(dá)到規(guī)避技術(shù)風(fēng)險(xiǎn)增加運(yùn)行周期的目的。

6.3 社會(huì)風(fēng)險(xiǎn)方面

超低溫SCR脫硝催化劑,采用無(wú)毒原料,催化劑本身不屬于危廢,且立項(xiàng)初期就考慮了失活催化劑回收資源循環(huán)利用問(wèn)題,目前也具備失活催化劑返廠復(fù)活條件,不過(guò)使用后的催化劑是否屬于危廢還有待相關(guān)管理部門的鑒定,并給出相關(guān)處理意見(jiàn)。

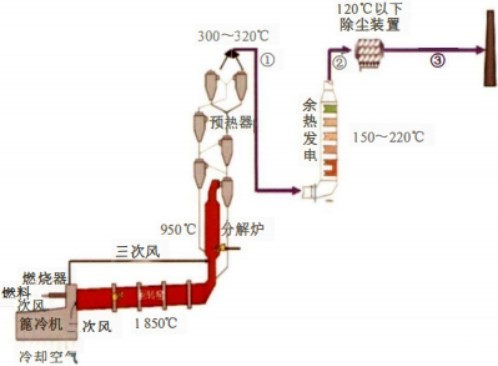

7.1 水泥窯簡(jiǎn)易流程圖(見(jiàn)圖2)

圖2 水泥窯簡(jiǎn)易流程圖

7.2 目前行業(yè)水泥窯SCR脫硝主要工藝路線

目前行業(yè)水泥窯SCR脫硝主要工藝路線:“煙氣(300~320℃)+高溫SCR脫硝(290~300℃)+余熱鍋爐(150~220℃)+布袋除塵器(130℃)+引風(fēng)機(jī)+直排煙囪”,在此工藝路線基礎(chǔ)上,為了更有效回收余熱,目前的主流工藝均增加了生料磨加熱工序,主要流程為:

“煙氣(300~320℃)+高溫SCR脫硝(290~300℃)+余熱鍋爐(150~220℃)+生料磨+布袋除塵器(90℃)+引風(fēng)機(jī)+直排煙囪”。這種工藝路線運(yùn)行較為穩(wěn)定,規(guī)避了脫硝過(guò)程中硫酸銨鹽對(duì)催化劑的毒害,熱量回收梯次較好,但是也存在一定問(wèn)題,主要表現(xiàn)為三方面;

(1)雖然高溫脫硝保證了SCR脫硝催化劑在最適宜溫度下發(fā)揮作用,但損失高位熱能10℃,造成脫硝裝置整體綜合能耗較高,增加了運(yùn)行成本,也不符合“雙碳”政策;

(2)催化劑長(zhǎng)期的高粉塵含量下運(yùn)行,導(dǎo)致催化劑磨損、堵塞、中毒等,不利于催化劑長(zhǎng)期穩(wěn)定運(yùn)行;

(3)SNCR的運(yùn)行,有效降低一半的NOx濃度,但是對(duì)水泥窯爐整體生產(chǎn)及能效還是有一定影響。

7.3 新推出的超低溫SCR催化劑應(yīng)用于水泥窯市場(chǎng)情況

使用溫度125~180℃,根據(jù)一般水泥窯現(xiàn)場(chǎng)條件,暫定兩種超低溫脫硝路線:

(1)現(xiàn)有水泥窯未上生料磨的,采用“煙氣(300~320℃)+余熱鍋爐(150℃)+布袋除塵器(130℃)+超低溫SCR脫硝(120℃)+引風(fēng)機(jī)+直排煙囪”。

此工藝路線最為簡(jiǎn)單,只需要在業(yè)主已有布袋除塵器后新增超低溫SCR脫硝反應(yīng)器,增加了高品位能量回收。

(2)現(xiàn)有水泥窯已上生料磨的,采用“煙氣(300~320℃)+余熱鍋爐(180~220℃)+生料磨(140℃)+布袋除塵器(130℃)+超低溫SCR脫硝(120℃)+引風(fēng)機(jī)+直排煙囪”。

此工藝路線對(duì)業(yè)主煙氣溫度熱量回收較為理想,亦不需要對(duì)其他設(shè)備進(jìn)行改造,只是將回收溫度附加值提高,增加了余熱發(fā)電的能力。

7.4 超低溫脫硝的優(yōu)勢(shì)

總體而言,相較于水泥窯高溫高塵脫硝,超低溫脫硝在運(yùn)行費(fèi)用、后期維護(hù)上都具有較大優(yōu)勢(shì):

(1)從直接投資方面考慮,移動(dòng)床超低溫脫硝工藝與高溫除塵脫硝工藝相比,催化劑投資增加,但設(shè)備投資大幅度下降,總體投資降低10%~15%。

(2)從運(yùn)行成本方面考慮,損失90~120℃的低品位熱量回收了300~320℃的高品位熱量,同時(shí)取消SNCR,大幅度降低了NOx治理工藝對(duì)水泥窯爐的生產(chǎn)影響及綜合熱效率的損失。

(3)傳統(tǒng)高溫脫硝工藝采用催化劑為釩鈦體系,釩鈦體系催化劑失活后作為危廢,需要有資質(zhì)的廠家進(jìn)行回收處理;超低溫錳基催化劑為非釩鈦體系,催化劑失活為一般固廢,并且失活催化劑可以免費(fèi)回收處理。

作者:盧吳1,尹滔2

所屬:1安徽晨晰潔凈科技有限公司;2建筑材料工業(yè)信息中心

來(lái)源:《中國(guó)水泥》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來(lái)源網(wǎng)絡(luò),若涉及版權(quán)問(wèn)題,請(qǐng)作者來(lái)電或來(lái)函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)