技術(shù)丨預熱器系統(tǒng)提效降阻技改實踐

引言

我公司現(xiàn)有一條2500t/d熟料新型干法水泥熟料生產(chǎn)線,自2008年12月建成投產(chǎn)以來,C₁出口負壓在-7200Pa左右,分解爐出口負壓高達-1700Pa左右,預熱器阻力偏大,高溫風機拉風量偏大,導致熟料煅燒困難,熟料電耗高等問題,嚴重制約窯系統(tǒng)產(chǎn)量進一步發(fā)揮,為了解決系統(tǒng)阻力問題,2021年初利用大修機會對分解爐鵝頸管,窯尾煙室下料斜坡,C₄下料管入分解爐下部進行一系列技改,技改效果顯著。

(1)前期對分解爐鵝頸管技改,但分解爐鵝頸管彎頭角度偏小,鵝頸管彎頭兩側(cè)存在結(jié)皮及積料,影響系統(tǒng)通風。

(2)C₅下料管入窯物料拋撒在窯尾煙室斜坡上,C₅下料管物料進入窯尾煙室后,容易產(chǎn)生揚塵,煙室斜坡處存在積料現(xiàn)象,造成窯爐通風阻力較大,影響窯煅燒能力的發(fā)揮。

(3)C₄下料管物料分三路進分解爐,一路從分解爐中部進入,由于中部下料管無翻板閥,存在竄風現(xiàn)象。另一路從分解爐下部兩側(cè)進入分解爐。由于脫硝技改,分解爐進三次風由之前的兩側(cè)進風改為一側(cè)進風,C₄下料管下部物料一側(cè)分料到分解爐錐部,后期使用效果不佳,此處未分料。C₄下料管物料只從中部和下部一側(cè)分料進入分解爐,這樣導致C₄入分解爐物料分散不均勻及下料波動,影響分解爐分解效率。

針對存在問題,我公司利用2021年年初檢修機會,對預熱器系統(tǒng)實施降阻技改。主要分三步實施:

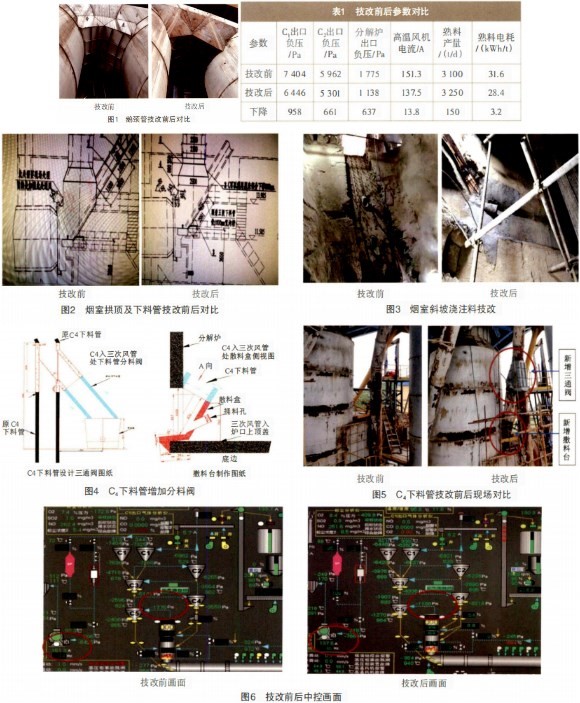

(1)將分解爐鵝頸管彎頭倒“V”處改造,剔除倒“V”處部分澆注料,將倒“V”型彎頭整體下降200mm,并對彎頭兩側(cè)擴大處理,重新補焊錨固件,增加100mm厚硅鈣板,重新打抗結(jié)皮澆注料,見圖1。技改后分解爐倒“V”型低端到高端距離由之前的3900mm 增加到4100mm。另外對容易產(chǎn)生結(jié)皮部位增加一組空氣炮,自動循環(huán)控制時間,減少結(jié)皮的產(chǎn)生。通過對分解爐鵝頸管倒“V”型角度擴大處理后,達到降低分解爐阻力的目的。

(2)將窯尾煙室下料斜坡整體沿原斜坡平行方向下落200mm,形成一個寬1000mm的下料斜槽,為確保拱頂?shù)叫逼麓怪本嚯x盡可能增大,斜坡分三個傾斜角度平緩過渡入窯。上段大約50°;中段以兩頭保證150mm襯厚為控制基準,實際傾斜角度大約40°;下段即1000mm左右長的入料舌頭約以30°的傾斜角度入窯,相應(yīng)地把入料舌頭澆注料厚度降低,以增大傾度。斜坡中段及進料舌頭段各設(shè)置1個空氣炮,自動循環(huán)控制時間,減少此處積料及結(jié)皮。煙室溜槽上部增加一個捅料孔,以便于結(jié)皮積料檢查處理。C₅入窯下料管沿煙室溜槽適當下沉200mm,剔除之前預留臺階,盡可能與煙室溜槽一條線上,減少此處揚塵的產(chǎn)生。煙室拱頂及下料管技改前后對比見圖2,煙室斜坡澆注料技改見圖3。

(3)將C₄下料管入分解爐下部增加一個三通閥,在三次風管上部重新制作撒料臺,撒料臺角度設(shè)計為5°,見圖4。將部分物料從分解爐中部下料改為分解爐下部兩側(cè)入料,提高物料分散度和穩(wěn)定性,同時利用原C₄下料管上兩個微動翻板閥解決了下料管竄風問題,從而提高分解爐效率,杜絕分解爐中部下料管竄風的問題得以解決。C₄下料管技改前后現(xiàn)場對比見圖5。

技改前后參數(shù)對比見表1,技改前后中控室畫面對比見圖6。

通過本次技改后,預熱器阻力大問題已得到解決,預熱器C出口負壓下降950Pa左右,分解爐出口負壓下降600Pa左右,高溫風機電流下降13A左右,較技改前高溫風機每小時節(jié)電121.6kWh,年節(jié)約電費:121.6×24×300×0.37=32.39萬元。

作者:任立剛,駱秀萍,楊美化,高玉虎

所屬:陜西實豐水泥股份有限公司

來源:《中國水泥》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號