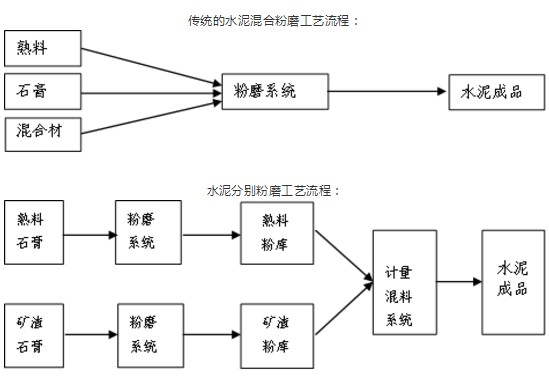

技術丨淺談水泥分別粉磨技術的應用(上)

1、引言

在水泥粉磨過程中,物料的配比因混合材活性不同、水泥品種不同而不同。當水泥熟料與所用混合材易磨性差異較大,采用物料按一定比例配料后混合粉磨工藝時,難磨的組分很難達到最佳的細度,造成一定的浪費;而易磨的組分又很容易產生過粉磨現象,影響磨機臺時產量,增加粉磨電耗。特別是采用礦渣等易磨性較差的物料作為混合材時,混合粉磨后的礦渣粉粒徑會比熟料粉粒徑粗,當水泥的比表面積達到控制指標時,礦渣的比表面積較低,活性不能充分發揮,如果要使礦渣的活性充分發揮,過度粉磨又會造成熟料的過粉磨現象,使水泥的使用性能變差,產量降低,電耗升高,不利于經濟生產。因此,當選擇礦渣等易磨性較差的物料作為混合材時,可采用分別粉磨的生產工藝,即對熟料和礦渣采用不同的比表面積控制指標進行分別粉磨,獲得顆粒分布合理的水泥各組分,分別儲存于不同的熟料粉庫和礦渣粉庫中,再將磨成的熟料粉和礦渣粉按不同品種水泥的配比要求,用計量秤準確計量后,通過混料機充分攪拌配制成所需要品種的水泥。通過分別粉磨工藝生產水泥,可以比較靈活、快速地切換水泥品種,生產不同用途和高性能的水泥產品,以適應市場對產品需求的變化。

2、水泥分別粉磨工藝的優點.

2.1可實現合理的顆粒級配,改善水泥性能

水泥的質量不僅與其化學組成和礦物組成有關,而且與其顆粒粒徑和組成有關,采用不同的粉磨工藝和選粉方式,即使比表面積相同,水泥的強度也會有所差別,其原因在于水泥顆粒級配不同。水泥顆粒級配對性能的影響在國內外已經進行了長期的分析和研究,并取得了基本結論,對于高等級普通硅酸鹽水泥來說,水泥最佳性能的顆粒級配為3~32μm,顆粒總量需大于>65%,<3μm的細顆粒不可超過10%,>65μm和<1μm的顆粒越少越好,最好沒有,這樣對水泥強度的發揮有利。當用易磨性較差的礦渣等原料作為混合材粉磨水泥時,由于熟料和礦渣的易磨性差異較大,混合粉磨后的礦渣粒徑會比熟料粒徑粗,據相關研究表明,當水泥的比表面積達到350m2/kg時,礦渣的比表面積僅有230~280m2/kg;如果讓礦渣活性充分發揮出來,達到理想的細度(比表面積需達到420~500m2/kg),又會造成熟料的過粉磨現象,不僅增加電力消耗,而且使水泥使用性能變差。采用分別粉磨配制水泥生產工藝對礦渣和熟料用不同的比表面積控制進行分別粉磨,可以使礦渣磨的更細,分別實現水泥各組分的最佳顆粒分布,使熟料的強度得以充分利用,使礦渣優良的潛在水硬活性得以充分發揮,不僅能達到改善水泥的物理力學性能,顯著提高水泥強度的目的,而且能減小混凝土的溫度裂縫和溫度收縮,提高混凝土的耐久性、耐酸性和耐腐蝕性。

2.2、可使礦渣活性充分發揮,減少熟料消耗

礦渣具有較高的潛在活性,但要把礦渣的潛在活性完全發揮出來,就需要把礦渣磨到最佳的細度。在采用混合粉磨工藝時,在同樣比表面積的情況下,會造成熟料的過粉磨現象,使水泥成品中<3μm的細顆粒增多,特別是<1μm的細顆粒在很短的時間內水化,產生早期水化熱增加、需水量增大、減水劑相溶性降低等一系列弊端。而未磨細的低活性礦渣其潛能不能得到充分發揮,造成熟料消耗上升。采用分別粉磨配制水泥生產工藝,對礦渣進行單獨粉磨至最佳細度,使其表面積增大,活性增高,不僅可以改善水泥的顆粒分布,增加水泥顆粒的原始堆積密度,提高水泥砂漿和混凝土的強度、密實性和耐久性,使水泥砂漿有較好的流動性,而且用這種高活性的礦渣粉與熟料粉配制生產水泥產品,可使礦渣的活性發揮到最大,在保證產品品質指標的前提下,增加礦渣粉的摻加量,降低熟料消耗,實現節能減排。

3、水泥分別粉磨的工藝流程

水泥分別粉磨工藝可以根據不同水泥物料的特性,選擇適合的工藝形式和粉磨設備,通過對物料的分別粉磨,最大限度地激發不同物料的特性,從而增加混合材的摻加量,減少熟料消耗,降低生產成本,利用礦渣作為混合材的水泥企業,采用這種生產工藝在降低生產成本上具有明顯優勢。目前國內的水泥生產線、粉磨站已經有了新建、改造和正在運行的案例,包括一些混合材原料易磨性較好的企業,也認識到混合粉磨工藝難以將熟料磨到最佳細度,造成一定的潛能浪費,而比較易磨的其它組分又容易產生過粉磨現象,也嘗試通過分別粉磨來實現對熟料的最佳粉磨,降低生產成本。

水泥分別粉磨生產工藝是由分別粉磨+配制水泥兩部分組成,實現分別粉磨的核心是選擇有利于粉磨礦渣等難磨物料的生產工藝,而實現配制水泥的關鍵是計量和混料(即攪拌)。

3.1、水泥分別粉磨生產工藝:

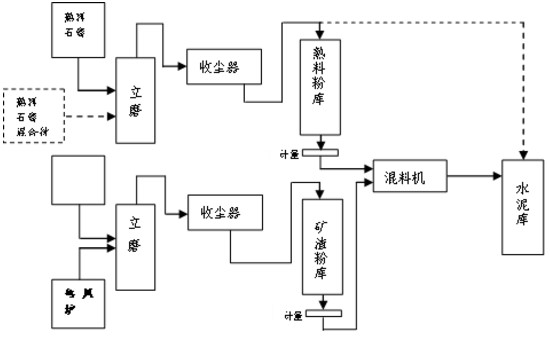

(1)立磨分別粉磨工藝:

采用立磨分別粉磨時,一般的配置是用兩臺立磨。熟料和石膏用一臺立磨粉磨,作為混合材的礦渣用一臺立磨粉磨,磨好的熟料粉和礦渣粉分別送入相對應的粉料庫儲存。從工藝設計上考慮,熟料磨可以生產熟料粉 ,也可以直接生產水泥成品,礦渣磨也可以生產熟料粉,根據市場需求可以靈活機動的組織生產。礦渣磨系統設置熱風爐用于礦渣的烘干。由于礦渣中夾雜較多的鐵和氧化鐵的混合物,此類含鐵物質進入磨機后,不僅會加劇磨輥、磨盤襯板的磨損或損壞,而且很難磨細,影響礦渣粉的活性,因此礦渣在入磨前進行除鐵非常重要,成為保證礦渣立磨安全穩定運行前提。立磨系統的特點是粉磨效率高,電耗低,烘干、粉磨、選粉同時在磨內完成,系統簡單。下圖為雙立磨分別粉磨、雙庫底配制水泥系統流程:

(2)球磨機分別粉磨工藝:

球磨機分別粉磨工藝是采用一臺球磨機對熟料和石膏進行粉磨,另一臺球磨機對礦渣進行粉磨,也有一些小粉磨站用一臺球磨機分別粉磨熟料粉和礦渣粉,然后分別送入熟料粉庫和礦渣粉庫,根據水泥品種需求進行配置生產。球磨機粉磨礦渣時入磨礦渣水分需控制在2.0%以下,因此礦渣入磨前要有烘干設備進行烘干。采用球磨機分別粉磨的一般為老企業或小粉磨站。球磨機分別粉磨具有生產工藝簡單,生產組織靈活,可以獲得較高的礦渣粉磨細度,使礦渣粉的活性得以充分發揮,有利于水泥強度的提高。缺點是臺時產量低,粉磨電耗高。近年來出現了輥壓機+球磨機聯合粉磨工藝,其設備大型化特征明顯。采用一臺∮1800×1200mm輥壓機+∮4.2×13m球磨機的聯合粉磨系統可實現分別粉磨熟料粉和礦渣粉,在粉磨礦渣時采用熱風爐提供熱風,礦渣經過改進后的V型選粉機實現在線烘干,簡化了生產工藝。下圖為輥壓機+球磨機聯合粉磨系統分別粉磨、雙庫底配制水泥的系統流程:

(3)輥壓機+球磨機和立磨組成的分別粉磨工藝:

輥壓機+球磨機和立磨組成的水泥分別粉磨系統,就是用輥壓機+球磨機聯合粉磨系統磨制熟料和石膏,立磨系統粉磨礦渣,采用不同的比表面積指標進行控制,磨制出各自性能得到充分發揮的熟料粉和礦渣粉,再按照市場需求配制生產出水泥產品。其特點是兩個系統比較獨立,輥壓機+球磨機聯合粉磨系統即可以生產熟料粉,也可以直接生產水泥成品。在生產水泥時,通過調配庫將熟料、石膏和混合材(可以使用礦渣和粉煤灰)進行配料后進入粉磨系統進行粉磨,水泥成品可以通過輸送系統直接送入水泥成品庫。下圖為輥壓機+球磨機和立磨組成的分別粉磨、雙庫底配制水泥的系統流程:

3.2、配制水泥的工藝流程

配制水泥就是將分別粉磨后儲存在庫內的熟料粉和礦渣粉按照不同品種水泥的指標要求,通過計量和混料裝置將兩者按一定比例混合成成品水泥,然后通過輸送設備送入成品庫。配制水泥的混合是物理混合過程,即通過外力將兩種粉體物料均勻的混合在一起,連續的輸送出去。在水泥的配制生產中,計量的準確和混合的均勻是保證產品質量的關鍵。目前常見的計量裝置采用計量相對準確和穩定的轉子秤,混料裝置采用雙軸機械式混料機或氣力與機械復合式混料機,是配制水泥的重要設備,它對配制水泥的質量起著至關重要的作用。

配制水泥的工藝流程:

(1)雙庫底配制水泥:

雙庫底配制水泥是將通過分別粉磨獲得的熟料粉和礦渣粉分別儲存于熟料粉庫和礦渣粉庫,在這兩個半成品庫下安裝給料計量設備和混料設備,按水泥品種的要求進行計量和混料,生產出的成品通過輸送系統進入水泥成品庫。

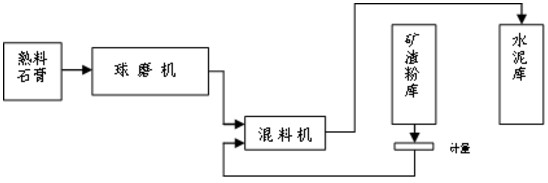

(2)單庫底配制水泥:

單庫底配制水泥是將分別粉磨后的一種物料單獨設一儲存庫,另一種粉磨后的物料不設儲存庫,給料、計量和混料設備安裝于沒有儲存庫的粉磨系統的尾部,儲存庫內的物料按水泥品種指標要求通過給料、計量設備配料后輸送到混料機入料口,與粉磨后的物料經混料機混合為成品水泥,通過輸送系統進入水泥成品庫。下圖為單庫底配制水泥的系統流程:

作者:田力

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao@cement365.c

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號