技術丨雙閉路水泥磨系統提產節能技術改造

1、系統簡介

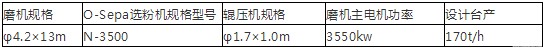

球磨機加輥壓機雙閉路系統分兩個子系統:以輥壓機、循環風機、V型選粉機(打散機)、布袋收塵器組成一個子系統;以管磨機、O-Sepa選粉機、布袋收塵器組成另一個子系統。兩個子系統互相補充、相互制約。工藝流程圖(圖中細實線表示物料流,粗實線表示含塵氣流)和主要設備規格(見表1)如下:

表1 主機設備規格型號

物料由磨頭倉經定量給料機計量配料后,經膠帶輸送機(上置除鐵器,能把物料中5mm以上的鐵磁性物質除去)與經輥壓機壓過的料餅一起入提升機(3401),經輸送設備進入V型選粉機,分級后粗物料入穩重倉,以料柱形式連續均勻地進入輥壓機,部分較細顆粒物料可經空氣輸送斜槽(3413)直接入磨,部分較粗顆粒落入穩重倉與配料站的來料一起再次入輥壓機碾壓,細顆粒物料隨氣流進入旋風除塵器,氣料分離后粉狀物料經空氣輸送斜槽入水泥磨粉磨,部分成品隨氣流進入O-Sepa選粉機分級處理;同時,出磨物料經輸送設備喂入O-Sepa選粉機,經分級后的粗粉再入磨循環,細粉隨氣流將進入布袋收塵器(3428)收集后入成品;出磨含塵氣流進入另一臺布袋收塵器(3430)處理,收集的粉塵一并入成品。

2、系統調試中存在的問題

在該系統的調試過程中,由于經驗缺乏,對輥壓機系統的幾個參數把控不準,兩個子系統的功能未充分發揮,導致臺時產量較低,于是,先將V型選粉機的細粉口打開,讓這部分顆粒直接入磨,但由于該系統磨機的一倉鋼球平均球徑較小,對物料的沖擊破碎能力不足,直接入磨后易引起飽磨,經廣泛咨詢后,又將V型選粉機的細粉口關閉,讓這部分物料和粗顆粒一起繼續回輥壓機碾壓。生產中飽磨問題基本解決,但是,輥壓機系統的循環負荷率增高,3401提升機和循環風機負荷增大,造成3401提升機減速機高速齒損壞頻繁,循環風機葉輪及機殼磨損嚴重,設備很難正常運行,同時,磨機臺時產量仍然偏低,生產P.O42.5R水泥時只有160t/h左右。于是,我們調整思路,從調節兩個子系統的平衡和技術參數入手,從而達到整個系統穩定高產、低耗的目的。

3、生產調試

3.1、輥壓機系統的調試

影響輥壓機系統正常工作的主要因素包括:物料粒度的均勻性、設備本身是否完好(如輥面的磨損程度、側擋板間隙、V型選粉機打散板的磨損程度等)以及輥壓機的工作參數等,在控制了物料最大粒度≤80mm和設備本身完好的前提下,重點對系統工作參數進行了調整。

3.1.1、工作壓力

根據物料性質恰當選擇工作壓力,方能取得最佳效果,我們選擇工作壓力的原則是:在滿足擠壓物料的工藝性能前提下,盡可能降低工作壓力,工作壓力是否合適,從取出的料餅找出外形完整的物料顆粒,看是否能夠用手捻碎類似判斷,若是大多數物料都可以捻碎,則壓力選擇基本合適。在調試初期,輥壓機壓力太小,物料壓不細,穩重倉上漲很快,被迫降低產量,經多次調整,生產中我們選擇工作壓力為8.0-9.5MPa。

3.1.2、料餅厚度

調整料餅厚度,主要是確定合理的工作輥縫,若輥縫過小,料餅太薄,缺乏彈性,使設備震動增大;輥縫過大,料餅太厚,會導致電流增大,同時,小顆粒物料壓不細。料餅厚度,主要取決于輥壓機的原始輥縫,廠家建議原始輥縫設為13-14mm,我們經過反復調整,料餅厚度控制在22-24mm。

3.1.3、擠壓打散系統回料量的調節

擠壓打散系統的最佳運行狀態,僅靠選擇恰當的輥壓機參數是不夠的,必須控制擠壓打散系統的運行平衡。首先,選擇合理的輥壓機回料量,進料粒度大,顆粒分布不均齊時,適當加大回料量,填充大顆粒物料之間的間隙,達到料層粉碎,以增加擠壓效果,保證輥壓機平穩運行;當進料粒度較小,顆粒分布較均勻,適當減小回料量,可以在輥壓機通過量不變的情況下增加新料量,提高系統產量。我公司一般控制輥壓機回料量為喂料量的150%-200%左右。調整回料量,主要通過調整循環風量進行,減小循環風量,回料增大,降低循環風量,回料減小。同時,回料量的多少還決定入磨物料的細度,我們通過多次試驗,入磨物料比表面積達到180-200kg/m2比較理想。

3.1.4、控制好穩重倉料位

穩定穩重倉料位,可穩定輥壓機物料通過量,保證輥壓機系統平穩運行以及出磨提升機和出輥壓機提升機電流基本穩定,穩重倉容積24m3,我們將其控制在70%-80%左右。同時,穩重倉料位是否穩定,也是平常操作判斷系統是否正常的參數之一。

3.2、磨機系統各參數的確定

球磨機加棍壓機雙閉路粉磨系統,與傳統的閉路粉磨系統有較大差別,傳統的閉路粉磨系統中,物料的破碎,主要在磨機的Ⅰ倉進行,而帶輥壓機聯合粉磨系統,物料的破碎在輥壓機系統中基本完成,球磨機內主要完成細粉的研磨,因此,充分發揮磨內研磨體的研磨功能、保證良好的磨內通風和適宜的物料流速,非常重要。

3.2.1、選擇合理的研磨體級配與填充率

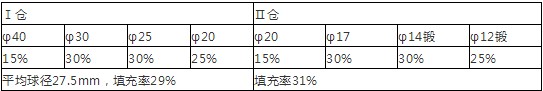

合理的研磨體級配和填充率是球磨機發揮正常功效的前提,合理的級配要考慮物料性能、生產水泥品種等諸多因素,試產初期,廠家為我們提供了鋼球級配方案(見表2):

表2 廠家提供級配

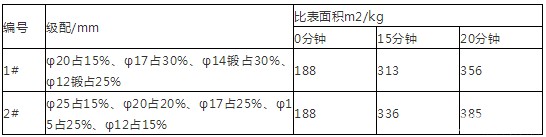

起初,我們采用這種級配,生產P.C32.5是效果還基本可行,但生產P.O42.5R水泥(摻加5%石灰石和12%礦渣)時,效果很差,臺產低、產品比表面積不易達到。為此,我們用相同的入磨物料,用φ500×500小磨進行兩種級配的效果試驗,見表3

表3 兩種級配試驗對比

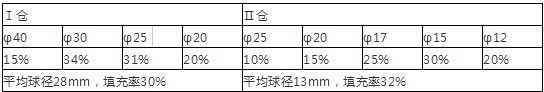

通過試驗說明,我公司物料更適合第二種級配,同時,根據我公司熟料和混合材易磨性較差,要充分發揮磨機的研磨功能,物料的破碎盡量放在輥壓機系統,為此,我們在大磨上適當調整了鋼球級配(見表4),適當增大研磨體填充率,Ⅰ倉填充率為30%,Ⅱ倉為31-32%,通過生產實際驗證,磨內狀況良好(見圖2)。

表4 調整后的級配

3.2.2、保持隔倉板和出磨篦板篦縫暢通

這種磨機的隔倉板和出磨篦板篦縫相對較小,混合材中一些雜物容易堵塞篦逢,為了保持隔倉板和出磨篦板篦縫暢通,我們采取了如下措施:

①在入磨斜槽處安裝清渣器,防止雜物進入磨內堵塞篦逢,并利用每周一次定檢的機會,及時清除清渣器選出的雜物;

②定期清除磨內小球和變形球,清理的周期主要取決于研磨體的質量和物料的易磨性,我公司一般一年一次;

③保持篦縫的合理尺寸(如果材質不好,篦縫易變小),每月清堵并修復一次篦縫,保證工藝尺寸;

作者:辛光亞

來源:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號