技術(shù)丨基于天然氣為燃料的燒成系統(tǒng)的改造與調(diào)試

該廠采用的工藝和設(shè)備屬上世紀(jì)80年代初的水平,設(shè)備陳舊,工藝落后,能耗高,設(shè)備運(yùn)轉(zhuǎn)率較低,環(huán)保不能達(dá)標(biāo),勞動(dòng)生產(chǎn)率低,因此水泥廠決定對(duì)該生產(chǎn)線(xiàn)燒成系統(tǒng)進(jìn)行技改。

1、技改方案

1.1 窯尾系統(tǒng)

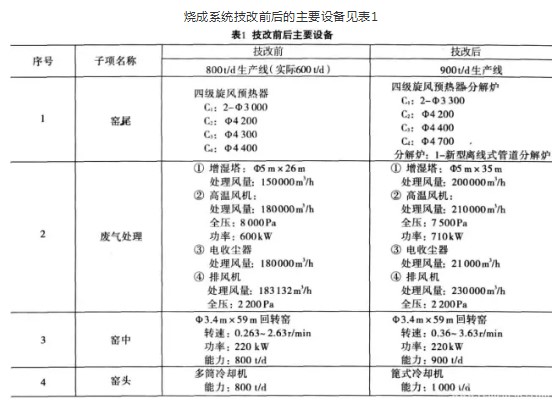

業(yè)主計(jì)劃對(duì)原設(shè)計(jì)能力為800t/d的燒成系統(tǒng)(實(shí)際600t/d)進(jìn)行技改,最終使系統(tǒng)達(dá)到900t/d能力。根據(jù)該廠的實(shí)際情況,我們新增一臺(tái)新型離線(xiàn)式管道分解爐:爐體中部設(shè)置有縮口、爐體中部和底部之間設(shè)有位置可調(diào)的燃燒器及爐體底部設(shè)置風(fēng)機(jī)等,我們保留了原C2-Ф4200預(yù)熱器,將原C4預(yù)熱器改為新系統(tǒng)的C3預(yù)熱器用,新增一臺(tái)Ф4 700新型高效低壓損旋風(fēng)筒作為C4預(yù)熱器,用2-Ф3300新型高效低壓損旋風(fēng)筒取代原有的2-Ф3000作為C1預(yù)熱器,同時(shí)改造進(jìn)出風(fēng)管及下料管、鎖風(fēng)閥、撒料盒等備件。通過(guò)上述措施,入窯物料分解率達(dá)到80%以上,窯的臺(tái)時(shí)產(chǎn)量達(dá)到40t/h。

1.2、窯尾廢氣處理

生產(chǎn)線(xiàn)原配套的增濕塔為Ф5 m;高溫風(fēng)機(jī)風(fēng)量為180000m3/h,全壓8000Pa;電收塵器處理風(fēng)量為180000m3/h;電收塵器后排風(fēng)機(jī)風(fēng)量183132m3/h,全壓2200Pa,排放濃度高達(dá)400mg/Nm3。技改方案:采用壓縮空氣自動(dòng)噴水系統(tǒng)將常壓水霧化,根據(jù)煙氣溫度的變化自動(dòng)調(diào)節(jié)噴槍的噴水量,保證煙道出口溫度維持在適當(dāng)?shù)臏囟确秶鷥?nèi);更換了高溫風(fēng)機(jī),處理風(fēng)量為210000m3/h,全壓7500Pa;更換了一臺(tái)處理風(fēng)量為210 000 m3/h的三電場(chǎng)電收塵器;更換了一臺(tái)電收塵器后排風(fēng)機(jī),處理風(fēng)量為230000m3/h,全壓2200Pa;并改造主要連接風(fēng)管。上述技改措施使電收塵器出口含塵濃度≤50mg/Nm3,可以滿(mǎn)足設(shè)計(jì)指標(biāo)和生產(chǎn)要求。

1.3、回轉(zhuǎn)窯及熟料冷卻

原有Ф3.4m×77m回轉(zhuǎn)窯切割掉多筒冷卻機(jī),改成Ф3.4m×59m,設(shè)計(jì)更換了傳動(dòng)裝置,最高窯速達(dá)到3.63r/min。

用篦式冷卻機(jī)取代原多筒冷卻機(jī),并增加窯頭罩和三次風(fēng)管,篦冷機(jī)產(chǎn)生的廢氣采用原窯尾淘汰下來(lái)的電收塵器進(jìn)行處理,可以滿(mǎn)足設(shè)計(jì)指標(biāo)和生產(chǎn)要求。

2、生產(chǎn)調(diào)試

2.1、點(diǎn)火升溫

本項(xiàng)目用的燃料是天然氣,燃燒器配有電子點(diǎn)火裝置,所以相對(duì)燒煤來(lái)說(shuō)點(diǎn)火快捷容易。但要保證窯頭窯尾處于微負(fù)壓狀態(tài),頭排尾排均要開(kāi)啟,否則容易造成天然氣燃燒不暢,升溫速度不容易控制,導(dǎo)致升溫時(shí)間過(guò)長(zhǎng)。

2.2、投料的操作控制

回轉(zhuǎn)窯點(diǎn)火初期,分解爐多次發(fā)生塌料以及C2和C3預(yù)熱器頻繁發(fā)生堵料,嚴(yán)重時(shí)物料多次從分解爐進(jìn)入三次風(fēng)管近20m;C3預(yù)熱器錐體頻繁發(fā)生堵料,當(dāng)打空氣炮時(shí),料直接沖到窯內(nèi),甚至沖到窯前,導(dǎo)致生產(chǎn)幾乎無(wú)法進(jìn)行。出現(xiàn)這種現(xiàn)象,我們認(rèn)為:

(1)操作人員對(duì)天然氣煅燒操作不熟練;

(2)投爐初期,初始投料量在25~30t/h,高溫風(fēng)機(jī)22Hz左右,由于產(chǎn)量低、拉風(fēng)小導(dǎo)致發(fā)生塌料以致堵塞;

(3)沒(méi)有控制好系統(tǒng)用風(fēng)以及窯和爐用風(fēng)平衡,溫度倒掛現(xiàn)象較嚴(yán)重,天然氣后燃現(xiàn)象較為嚴(yán)重,各級(jí)旋風(fēng)筒溫度嚴(yán)重超高而導(dǎo)致堵料;

(4)料入爐的穩(wěn)定性以及分散性較差,導(dǎo)致窯、爐溫度的波動(dòng)大,窯況不穩(wěn)定,操作無(wú)法穩(wěn)定。

我們將初始投料控制在45~50t/h,采取大風(fēng)大料的投料方式,打通系統(tǒng)每級(jí)翻板,料從C1預(yù)熱器順利入窯,系統(tǒng)溫度明顯下降,煙室溫度相應(yīng)降低,此時(shí)根據(jù)系統(tǒng)溫度適當(dāng)減料。預(yù)熱器系統(tǒng)溫度可以短時(shí)間適當(dāng)偏高控制,控制系統(tǒng)溫度平衡,目的是降低燒成負(fù)荷。根據(jù)窯驅(qū)動(dòng)電流的明顯變化以及火焰的情況,以及時(shí)了解窯的燒成狀態(tài)是否正常。以上措施使投料初期的不利狀況得到了明顯改善。

3、調(diào)試和生產(chǎn)中的問(wèn)題處理

3.1、系統(tǒng)堵料和塌料

由于該生產(chǎn)線(xiàn)改為帶分解爐的新型干法窯,在生產(chǎn)調(diào)試初期,C2和C3預(yù)熱器常常發(fā)生堵料和塌料現(xiàn)象。頻繁堵料、系統(tǒng)惡性循環(huán),嚴(yán)重影響窯系統(tǒng)熱工制度的穩(wěn)定和設(shè)備安全運(yùn)轉(zhuǎn)。我們認(rèn)為主要有以下幾點(diǎn)原因:

(1)生料成分波動(dòng)。有時(shí)生料易燒性變得太好,又沒(méi)有來(lái)得及減天然氣,生料中易揮發(fā)的成分含量增加,引起C2、C3預(yù)熱器結(jié)皮甚至堵塞。

(2)喂料量不均勻。喂料量時(shí)多時(shí)少,與天然氣的給定量不相匹配,將料子燒堵,導(dǎo)致堵塞。

(3)投料初期,由于天然氣后燃現(xiàn)象比較嚴(yán)重,溫度倒掛,導(dǎo)致相關(guān)部位結(jié)皮堵塞。

(4)翻板閥動(dòng)作不靈活,物料下料不均,系統(tǒng)內(nèi)部短路漏風(fēng),引起系統(tǒng)堵塞。

(5)物料中的堿、氯含量過(guò)高。在煅燒中這些揮發(fā)性組分在窯系統(tǒng)內(nèi)處于循環(huán)狀態(tài)。它在高溫下?lián)]發(fā)后到低溫區(qū)凝結(jié),使物料熔點(diǎn)降低,引起預(yù)熱器的結(jié)皮、堵塞、料流不暢。

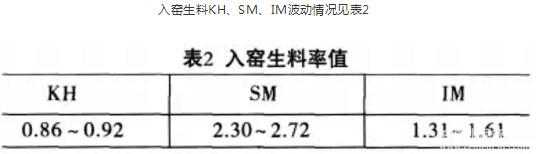

針對(duì)以上情況,我們主要采取措施嚴(yán)格控制入窯生料成分的波動(dòng),根據(jù)窯內(nèi)煅燒情況及時(shí)調(diào)整生料成分;增加分解爐的分料量,提高入窯分解率,并控制好系統(tǒng)溫度和壓力。

3.2、回轉(zhuǎn)窯結(jié)圈的分析以及預(yù)防措施

該生產(chǎn)線(xiàn)燒成系統(tǒng)技改于2010年6月完成并轉(zhuǎn)入負(fù)荷試車(chē)及試生產(chǎn),在負(fù)荷試車(chē)及試生產(chǎn)期間, 由于各方面因素的影響,燒成系統(tǒng)斷斷續(xù)續(xù)、開(kāi)開(kāi)停停,窯口出現(xiàn)不同程度的結(jié)圈現(xiàn)象。

(1)生料成分的影響。由于堆存在庫(kù)里的粘土結(jié)塊,高硅粘土和低硅粘土采用抓斗搭配,未經(jīng)過(guò)準(zhǔn)確的計(jì)量,導(dǎo)致兩種粘土搭配計(jì)量不準(zhǔn)確,混合不均勻;同時(shí)由于進(jìn)磨皮帶秤波動(dòng)較大,致使入窯生料成分波動(dòng)較大,窯內(nèi)物料時(shí)而難燒,時(shí)而易燒,難燒時(shí)需慢轉(zhuǎn)窯強(qiáng)燒,易燒時(shí)液相量增多,這些都增加了回轉(zhuǎn)窯結(jié)圈的可能性。

(2)前期調(diào)試時(shí),天然氣的壓力不穩(wěn)定,天然氣給定量不穩(wěn)定,導(dǎo)致系統(tǒng)溫度波動(dòng)大。

(3)操作不當(dāng)、熱工制度不穩(wěn)。操作工對(duì)看火的基本工作不熟悉,遇到異常情況時(shí),不能冷靜分析,盲目急調(diào)過(guò)度,大起大落,動(dòng)則大減料、慢轉(zhuǎn)速或急加燃?xì)獾龋?dāng)入窯生料分解率低、預(yù)熱不好,料難燒時(shí),采取窯頭加天然氣、燒大火的方法,加之風(fēng)、天然氣、料不匹配,天然氣燃燒不充分,用風(fēng)過(guò)大,火焰過(guò)長(zhǎng),窯后溫度較高,窯速太慢,則易增加窯皮而結(jié)圈,同時(shí),三班操作上的不統(tǒng)一,也影響了熱工制度的穩(wěn)定。

我們的經(jīng)驗(yàn)是:合理選擇生料配料方案,生料配料方案選擇適宜的KH、 SM和IM;保持入窯生料成分均勻穩(wěn)定,入窯生料成分應(yīng)控制在:CaCO3(76.3±0.5)%,合格率大于90%;Fe2O3 2.2%~2.5%,合格率大于90%;同時(shí)充分利用現(xiàn)有的均化庫(kù),提高生料均化的效果,保持入窯生料成分的均勻性;穩(wěn)定燒成系統(tǒng)熱工制度,不斷提高操作水平(穩(wěn)定燒成系統(tǒng)的熱工制度,是防止窯結(jié)圈的有效措施之一,在操作上采取“三穩(wěn)一快”,即“穩(wěn)定喂料、穩(wěn)定天然氣、穩(wěn)定窯速、提高快轉(zhuǎn)率”)。

4、正常時(shí)系統(tǒng)參數(shù)控制

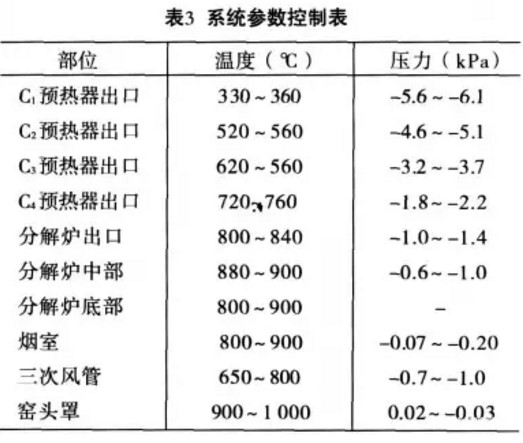

投料量在65~70 t/h,分料量窯爐比為5∶5,三次風(fēng)閥開(kāi)度穩(wěn)定在45%,高溫風(fēng)機(jī)轉(zhuǎn)速44 Hz,窯速2.9~3.4 r/min,C1預(yù)熱器出口氧氣含量控制在2.5%~4%。系統(tǒng)參數(shù)控制見(jiàn)表3。

5、配料方案的調(diào)整

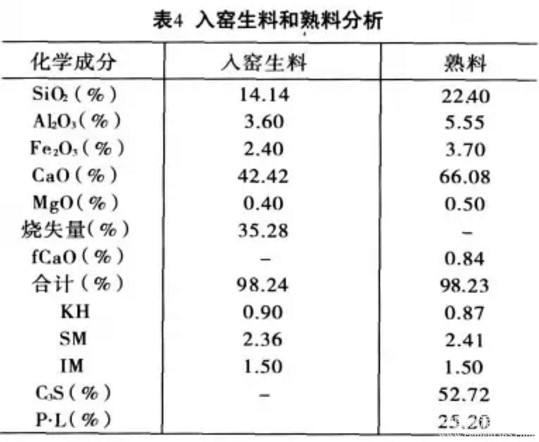

技改后該廠熟料KH=0.88±0.02,SM=2.4±0.1,IM=1.5±0.1。2010年9月19日入窯生料和熟料分析單見(jiàn)表4。

當(dāng)飽和系數(shù)和硅率較合適時(shí),入窯生料CaO含量控制在(42.5±0.25)%范圍時(shí),物料易燒性較好,操作容易控制,熟料的fCaO小于1.5%,28d強(qiáng)度基本都在55MPa以上。

6、結(jié)束語(yǔ)

(1)由于該生產(chǎn)線(xiàn)采用的設(shè)備屬上世紀(jì)80年代初的水平,原預(yù)熱器系統(tǒng)比較陳舊,旋風(fēng)筒的進(jìn)出風(fēng)管風(fēng)速較高,系統(tǒng)阻力大,導(dǎo)致高溫風(fēng)機(jī)負(fù)荷大,若要繼續(xù)提高產(chǎn)量和能耗,建議將原有的C2和C3預(yù)熱器改成新型高效低壓損旋風(fēng)筒。

(2)該生產(chǎn)線(xiàn)在生產(chǎn)過(guò)程中,入窯分解率只有80%左右,窯內(nèi)的熱負(fù)荷較大,若要繼續(xù)提高分解率,建議在以后的生產(chǎn)中,在保證上升煙道不至于因溫度過(guò)高造成結(jié)皮的情況下,盡可能減小進(jìn)入上升煙道的物料,增加入分解爐的物料量,提高入窯分解率;把握好操作控制方法以及優(yōu)化系統(tǒng)參數(shù),優(yōu)化配料,防止各種工藝故障,可實(shí)現(xiàn)優(yōu)質(zhì)高產(chǎn)。

作者:楊順德 , 田產(chǎn)

出處:中國(guó)水泥備件網(wǎng)微信公眾號(hào)(關(guān)注查詢(xún)更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來(lái)源網(wǎng)絡(luò),若涉及版權(quán)問(wèn)題,請(qǐng)作者來(lái)電或來(lái)函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)