技術丨水泥生產二氧化碳排放分析和定量化探討

0、前言

水泥工業是資源和能源消耗型工業, 水泥生產需要消耗大量的石灰石和煤碳原料及電力消耗,因此水泥工業是工業部門中排放CO2的大戶, 在生產1t 普通硅酸鹽水泥大約排放10t CO2, 如按2007 年水泥總產量為13.6 億t 計算,則2007 年水泥工業排放13.6 億t CO2。與電力、鋼鐵等其它部門相比,水泥工業溫室氣體排放的一個顯著特點是它不僅排放燃料燃燒產生的CO2, 還排放原料中石灰石的主要成分碳酸鈣分解產生的CO2以及原料中碳酸鎂分解產生的CO2, 因此受到政府間氣候變化專門委員會(IPCC)的特別關注,水泥工業也因此成為我國開發CDM 項目的主要工業部門。

國內水泥企業開發CDM 項目發展較快,截止到2008年9 月10 日, 經國家發改委批準的水泥企業CDM 項目有128 個,占總數量(1 551)的9%。在EB成功注冊的水泥企業CDM 項目只有9 個,其年減排量只占年減排總量的0.48%,其減排類型單一,均為“節能和提高能效”方面,且局限于余熱發電項目。其中獲得執行理事會CERs 簽發的項目只有一個。

國內對水泥企業開發和實施CDM 項目的研究和開發工作還處于初期階段, 對水泥生產二氧化碳排放分析缺乏系統深入的分析, 排放分類和來源不夠全面且缺乏定量化的計算分析。本文結合本人的研究和工作實際對水泥生產二氧化碳排放進行分析且作出定量化探討,以供進行水泥企業CDM 項目研究和開發工作的單位和技術人員參考。

1、水泥生產二氧化碳排放的分類和來源

根據水泥生產工藝和技術,在參閱WBCSD(世界可持續發展商業理事會)編制的“水泥工業二氧化碳計算和報道標準”(縮寫為CSI)的基礎上,結合我國水泥生產工藝、生產設備、原料消費、燃料消耗、水泥產品結構和電力消耗等方面的實際情況, 將我國水泥生產的二氧化碳排放分為直接排放和間接排放, 根據二氧化碳排放來源對兩類排放進行了范圍的界定。直接排放的主要來源為本水泥工廠原料煅燒分解和原料燃燒以及燃料燃燒, 間接排放的來源是由其他工廠和實體擁有和控制的。

從水泥生產工藝過程可分析, 水泥廠中直接二氧化碳排放的主要來源有五個:

(1)含在原料中的碳酸鹽的煅燒和有機碳的燃燒;

(2)傳統化石燒成燃料的燃燒;

(3)可替代化石燒成燃料(也稱為化石廢棄物)的燃燒;

(4)生物質燒成燃料(包括生物質廢棄物)的燃燒;

(5)非燒成燃料的燃燒。通過分析研究可得出直接二氧化碳排放的構成和參數表,如表1。

水泥生產間接CO2排放有不同的來源, 具體有四個:

(1) 水泥制造單位消耗的電力的外部發電;

(2)從其他制造單位購買熟料的生產和用自己單位產品建設的;

(3)第三方傳統和可替代燃料的生產和處理;

(4)第三方提供的原燃料輸入和水泥、熟料等輸出產品的運輸。其中前兩個來源的間接排放是主要的。

2、水泥生產直接CO2 排放的分析和定量化探討

2.1 從原料煅燒排放的CO2

原料煅燒二氧化碳排放是指原料在高溫處理過程中碳酸鹽(如碳酸鈣和碳酸鎂)分解釋放的CO2,此部分CO2與熟料產品有直接關系。另外,從窯系統排出的窯灰和旁路粉塵的煅燒也是排放CO2的一個相關來源,這些窯灰和旁路粉塵可以直接銷售、添加到水泥中或作為廢棄物處置。

水泥廠原料煅燒排放的CO2有兩種計算方法:

一是基于所消耗原料的碳酸鹽含量來計算, 二是基于熟料和窯灰的化學成分來計算。這兩種計算方法在理論上是相當的。本人認為采用第二種計算方法更加合理,如選用原料基計算方法,在計算總的排放量時, 則沒有考慮到因窯灰的不完全煅燒引起計算量比實際排放量偏大。基于熟料和窯灰的化學成分來計算的方法分析如下。

(1)熟料:煅燒排放的CO2是基于熟料產量和每噸熟料的排放因子來計算的。排放因子取決于熟料中CaO 和MgO 的測定含量, 當由非碳酸鹽原料生成的熟料時,相應的CaO 和MgO 的量需要修正,當硅酸鈣和飛灰被當作原材料入窯就是典型例子。

在缺乏更好數據的情況下, 熟料排放因子可以采用缺省值527 kg/t。具體計算過程是在正常情況下,普通硅酸鹽水泥熟料含氧化鈣65%左右,根據化學反應方程式:CaCO3= CaO+CO2, 每生成1 份CaO 同時生成0.785 7 份CO2, 故每生產1 t 水泥熟料CO2排放量為:1×65%×0.785 7=0.511 t。另外,考慮熟料中典型的MgO 含量為1.5%左右, 根據化學反應方程式: MgCO3 = MgO + CO2,每生成1 份MgO 同時生成1.092 份CO2, 所以每生產1 t 水泥熟料CO2排放量為:1×1.5%×1.092=0.016 t。綜合計算得煅燒熟料排放因子為527 kg/t。

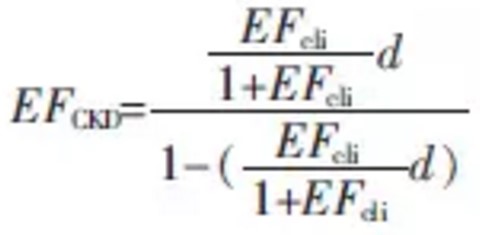

(2)窯灰:從窯系統排出的窯灰(簡稱CKD)和旁路粉塵的煅燒排放的CO2可通過灰塵量和排放因子計算出來。計算時要取從窯系統排出的灰塵的總量,不論是直接賣出的、加到水泥中的還是當作廢棄物處置的都要算進去。旁路粉塵通常是完全煅燒的,所以與旁路粉塵有關的排放可以采用熟料排放因子進行計算。CKD 與旁路粉塵不同,通常不完全煅燒,CKD 的排放因子取決于熟料排放因子和CKD 的煅燒率,具體參見如下公式:

式中:EFCKD—部分煅燒水泥熟料灰的排放因子;EFcli—熟料排放因子;d—CKD 煅燒率,即排放的CO2量占原料中碳酸鹽的CO2總量的比例。

CKD 的煅燒率可采用水泥廠的測定數據,在缺乏此數據的情況下,缺省值可以設定為1。本人認為這個數據相對保守, 這在大多數情況下將較高估計了相關CKD 排放, 因為CKD 在通常情況下是不完全煅燒的,其實際煅燒率通常更接近于0 而不是1。

2.2 從原料中有機碳排放的二氧化碳

除了無機碳酸鹽以外, 用于熟料生產的原材料中通常含有小部分有機碳, 其在生料高溫處理過程中大部分轉化成CO2,原料中總有機碳(簡稱TOC)的含量隨著地點和使用原料類型的不同而改變。原料中TOC 的典型含量大約為0.1%~0.3% (干基),這相當于每噸熟料有10 kg 的CO2排放, 這大約是原料煅燒和燒成燃料燃燒產生的CO2排放的1%。它們對整個排放的貢獻是小的, 其排放計算的正常缺省值為:原料與熟料比為1.55,原料中總TOC 的含量為2 kg/t(干基,相當于0.2%)。沒有必要深入分析這種排放,除非有機碳的排放對計算影響較大,這種有現實的例子。例如,當工廠消耗了頁巖或飛灰等用作原料入窯,頁巖或飛灰的TOC 含量較高。

2.3 從傳統的燒成燃料排放的CO2

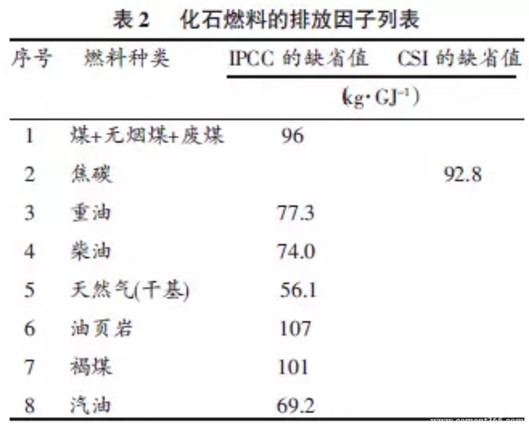

傳統的燒成燃料是包括煤、焦碳、燃油和天然氣等在內的化石燃料。計算傳統燒成燃料排放CO2的首選方法是基于燃料消耗、燃料的低位熱值和相應的燃料排放因子的計算。其中,燃料消耗和燃料的低位熱值在工廠都是可以測定的。對于排放因子,工廠應盡量使用本廠和國內經計算的排放因子, 當很難得到相關數據時,也可以參考IPCC 和CSI 推薦的缺省值,各種化石燃料每GJ 低位熱值的排放因子列表如表2。假設水泥廠用的燃料煤的低位熱值為230000 kJ/kg,排放因子按照IPCC 的缺省值960kg/GJ計算,則可計算出每噸煤產生2.21 t 的CO2,再根據燃料消耗就可計算出該燒成燃料CO2的排放。

其次,當燃料成分有具體的變化,尤其是水含量計算進去的情況下,可以選取另一種計算方法,即基于燃料消耗(以噸計)和燃料碳含量(以質量分數計)的排放計算。通常情況下, 化石燃料存在不完全燃燒,對于水泥窯,此影響可以忽略不計,因為水泥窯具有很高的燃燒溫度和長停留時間的特點, 在水泥窯中只能發現極少的殘余碳。因此,在所有燒成燃料中的碳可以認為是完全氧化。假設水泥廠用的燃料煤的固定碳含量為65%, 根據化學反應方程式:C+O2=CO2,對于水泥窯,假定碳完全燃燒,則每噸煤產生2.38 t 的CO2,再根據燃料消耗也可計算出該燒成燃料CO2的排放。

2.4 從可替代燒成燃料排放的二氧化碳

水泥工業越來越多地使用各種可替代燃料(簡稱AF),這些燃料主要來源于廢棄物。如果不用作可替代燃料,就必須采用其他處置方式,通常采用衛生填埋和焚燒兩種方式。可替代燃料包括像廢輪胎、廢油、廢塑料等化石燃料和像廢木材和污泥等生物質燃料。可替代燃料可作為化石燃料的一種替代品。

2.4.1 從生物質燃料排放的二氧化碳

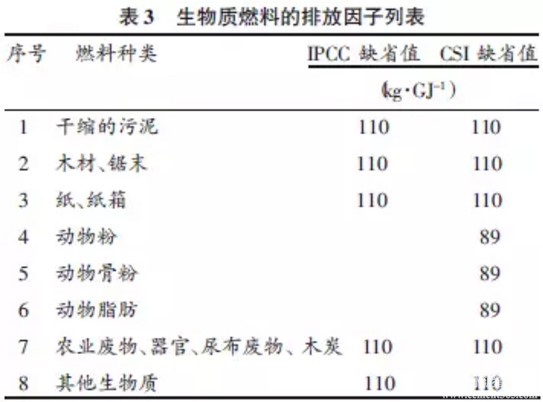

計算生物質燃料排放CO2的方法也是基于燃料消耗、燃料的低位熱值和相應的燃料排放因子的計算。其中,燃料消耗和燃料的低位熱值在工廠都是可以測定的。對于排放因子,可以參考IPCC 和CSI 推薦的缺省值,各種生物質燃料每GJ 低位熱值的排放因子列表如表3。因生物質燃料自身的特殊性,從生物質燃料(包括生物質廢物)燃燒直接排放的CO2不計入排放總量中。

2.4.2 從可替代化石燃料排放的二氧化碳

計算可替代化石燃料排放CO2的方法也是基于燃料消耗、燃料的低位熱值和相應的燃料排放因子的計算。其中,燃料消耗和燃料的低位熱值在工廠都是可以測定的。對于排放因子,可以參考CSI 推薦的缺省值,各種生物質燃料每GJ 低位熱值的排放因子列表如表4。

從可替代化石燃料燃燒直接排放的CO2應計入直接CO2排放總量中,CO2排放因子主要取決于可替代化石燃料的類型, 因此各工廠可以建立自己的燃料排放因子清單。當工廠缺乏這些數據時,可以使用以上表格提供的缺省排放因子, 這些是CSI 通過測量和估算再匯總出來的。對于一些如用過的輪胎和鋸灰等可替代化石燃料, 他們既含有化石碳又含有生物質碳,在計算合理的排放因子時,應考慮化石碳在燃料中整個碳含量的份額比例。然而,這個份額的測量非常困難且昂貴, 因為一些燃料是經常變化的。因此,在計算時,可采用保守的方法,即假設這些燃料中,化石碳占100%。

2.5 從非燒成燃料排放的二氧化碳

非燒成燃料包括熱處理設備(例如烘干機)、自己發電、工廠和采石場的交通工具、房間供熱等使用的燃料。這些燃料在水泥廠現場的燃燒會排放CO2。

從非燒成燃料排放的CO2可以根據應用類型分別記錄。主要應用類型為:

(1) 設備和現場交通工具;

(2) 房間供熱和制冷;

(3) 原料烘干,包括烘干黏土、鐵粉、煤、礦渣等;

(4) 工廠現場發電。非燒成燃料可假定為完全氧化, 在煙或灰中碳的殘余量忽略不計。高估排放的結果誤差經常比較小,大約為1%。對于使用固定的燃料也可以按照不完全燃燒來計算。

2.5.1 原料烘干用燃料排放的二氧化碳

水泥生產過程中,黏土、鐵粉、礦渣等原料因水分超過正常指標需要進行烘干, 烘干用燃料的多少與對余熱的利用程度和原燃料的自然水分有關,如不考慮烘干物料對余熱的利用, 按原燃料的自然水分為18%, 按生產1 t 熟料需烘干0.5 t 左右原燃料計算,烘干用煤約為0.02t。煤的低位熱值按230000kJ/kg 計算。下面按兩種計算方法計算CO2排放。

(1)基于燃料消耗和燃料碳含量計算CO2排放。假設水泥廠烘干原料用的煤的固定碳含量為65%,根據化學反應方程式:C+O2=CO2,對于烘干機,假定碳完全燃燒,則每噸煤產生2.38 t 的CO2。則每生產1 t 水泥熟料,烘干原料用燃料煤因燃燒產生的CO2為0.02×2.38=0.048 t。

(2)基于燃料消耗、燃料低位熱值和排放因子計算CO2排放。假設水泥廠用的燃料煤的低位熱值為230000 kJ/kg, 煤排放因子按照IPCC 的缺省值960kg/GJ 計算,則生產1 t 水泥熟料,烘干原料用燃料煤因燃燒產生的CO2為0.02×23 000×96=0.044 t。

2.5.2 因交通運輸排放的二氧化碳

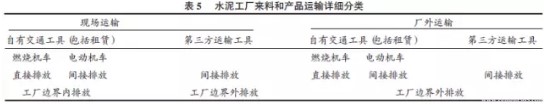

和其他制造業生產過程一樣, 水泥生產需要運輸以提供原料和燃料, 還需要運輸發送熟料和水泥等產品。在某些情況下,熟料需要輸送到其他地方進行粉磨。輸送方式包括輸送帶、鐵路、水路和公路。如果輸送是由獨立的第三方執行, 相關的排放被認定為間接的排放。具體與水泥生產有關的運輸詳細分類見表5。通過對現場自己運輸(包括出租的交通工具)的能量消耗分析可計算出相關的排放,主要包括交通工具的燃料消耗和輸送帶的電力消耗。另外,關系到電力消耗的排放認定為間接排放, 自己公司發電的除外。

對于與以下類型的運輸相關的排放, 可以不計入工廠邊界內的排放。(1)由第三方實施的現場運輸(即交通工具不被工廠主體擁有);(2)所有廠外運輸(例如燃料、半成品和成品等),不管運輸是否由第三方或公司自己船隊來執行。這種例外主要是因為相關的排放與窯排放相比較較小。

3、水泥生產間接CO2 排放的分析和定量化探討

3.1 由外部電力生產產生的間接二氧化碳排放

由外部電力生產產生的二氧化碳可基于測量的電力消耗、優先從電力供應者獲得的CO2排放因子為基礎進行計算。也可以采用各國家的平均排放因子,此排放因子覆蓋所有用于發電的燃料,如煤、油和天然氣等。測量電力消耗時可不考慮傳輸和分配損失。根據國家公布的火電標準煤耗356 g/kWh計算,即發電1 kWh 需要消耗標準煤0.356 kg,按1 t煤產生2.38 t 的CO2計算, 則發電1 kWh 排放二氧化碳0.847 kg。

3.2 由購買熟料生產產生的間接二氧化碳排放

由購買熟料的生產產生的間接二氧化碳排放可基于購買的凈熟料量、熟料的CO2排放因子進行計算。其缺省的CO2排放因子為862 kg/t。對于某個公司有多個工廠時,為確保公司整體利益,內部各工廠之間經常互相調劑熟料量,為避免重復計算,對各個工廠均應該填報熟料流量表, 購買的凈熟料量等于購買量減去賣出量。對于單純從其他廠家購買熟料,購買的凈熟料量就是購買總量。

4、結語

(1)結合我國水泥生產工藝、生產設備、原料消費、燃料消耗、水泥產品結構和電力消耗等方面的實際情況, 水泥生產的二氧化碳排放可分為直接排放和間接排放,水泥廠直接二氧化碳排放有五個來源,間接二氧化碳排放有四個來源。

(2)根據水泥生產二氧化碳排放分類和來源,從原料煅燒、原料中有機碳、傳統燒成燃料、可替代燒成燃料和非燒成燃料五個方面分析研究了水泥生產直接二氧化碳排放的計算方法, 并進行了定量化探討。

(3)根據水泥工廠實際運行情況,水泥廠間接二氧化碳排放有兩個主要來源, 從外部電力生產和購買熟料的生產兩個方面產生的二氧化碳排放可以進行定量分析和計算。

(4)以水泥生產二氧化碳排放分析和計算為基礎, 可以對二氧化碳的減排方法和效果進行更深入地研究,可以研究得到更多更優的減排方法,可有效促進水泥企業CDM 項目的研究和開發實施。

作者:何紅濤

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號