技術丨如何得到高強度的熟料

南寧地區幾個水泥廠熟料28天強度普遍大于60Mpa。華潤南寧水泥廠28天強度高達70多Mpa。是易燒性太好嗎?答案卻是否定的、且似乎是相反的。生產實踐常可以得到易燒性越差強度越高的結果。

水泥生產的復雜性在于,熟料強度不僅與熟料化學成分有關,而且與生料的化學成分及煤灰的化學組成有關;原料的化學成分相同,結晶程度不同,熟料強度可能會完全不同。燒成制度相同,熟料的冷卻制度不同,熟料強度的也會千差萬別。但,煅燒過程是對熟料強度影響最大的環節。

一個廠最大宗的原料石灰石往往是無法改變的,硅、鋁質原料往往也很難改變。如何利用現有的工藝(生產)條件、不改變原料的情況下,得到更高的熟料強度,是我們急切需要關注與解決的問題。當然,獲得高的熟料強度,應該是在優質、高產、低消耗的前提下獲得。

理論與實踐都告訴我們,生料在燒成帶必須要有足夠的溫度以及合適的停留時間。那么究竟需要多高的溫度、究竟停留多長的時間?究竟什么配料方案可以獲得高的熟料強度?

筆者認為,不同操作方法下的熟料晶體結構特征不同,并且熟料強度存在較大的差距。即可通過從宏觀上控制燒成帶和窯內冷卻帶長度的方法來控制晶體尺寸大小或控制燒成帶長度與窯內熱力強度之間的合理匹配來設控熟料微觀形貌,從而達到改善熟料性能的目的。

以下是川渝兩地兩個水泥廠熟料的巖相分析。

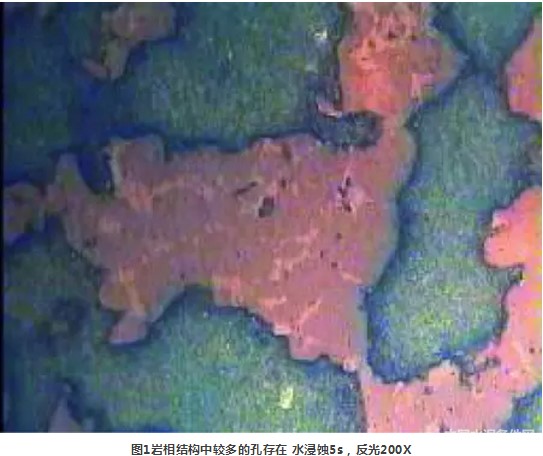

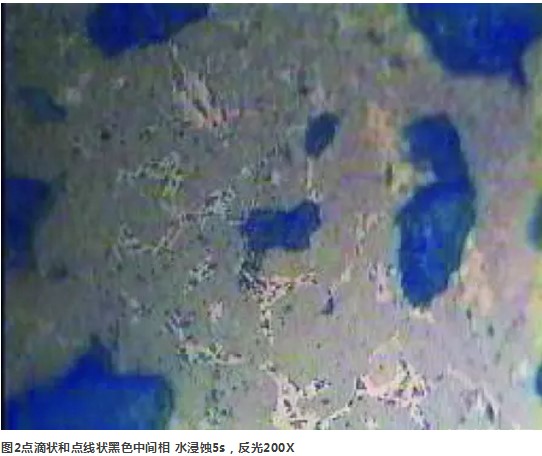

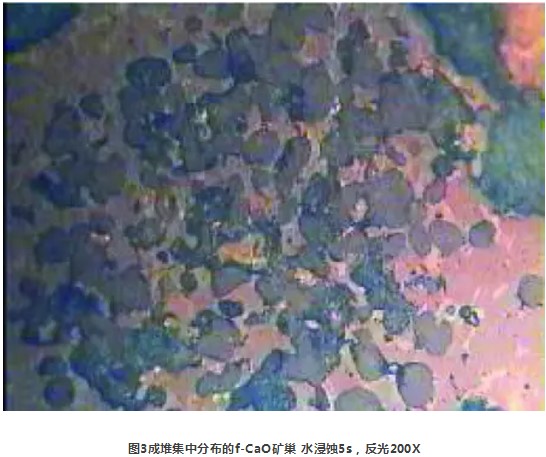

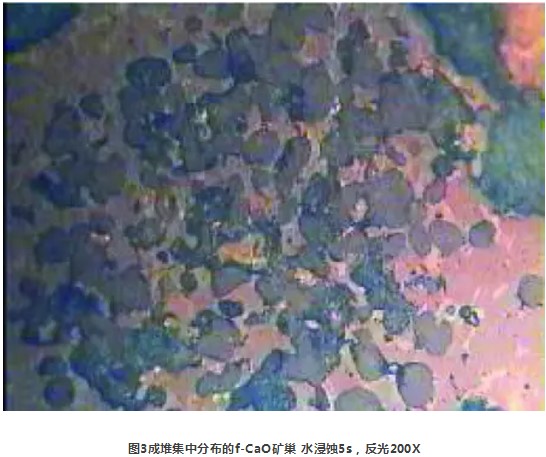

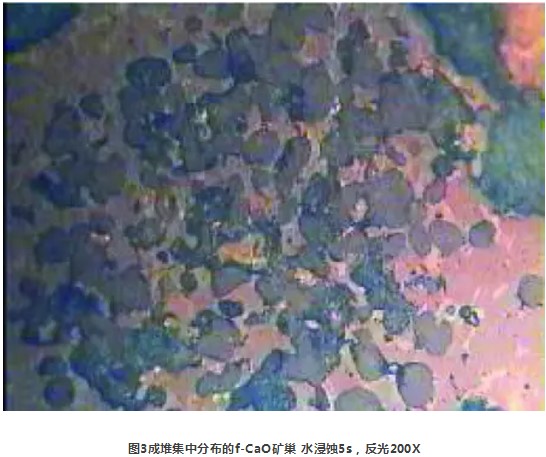

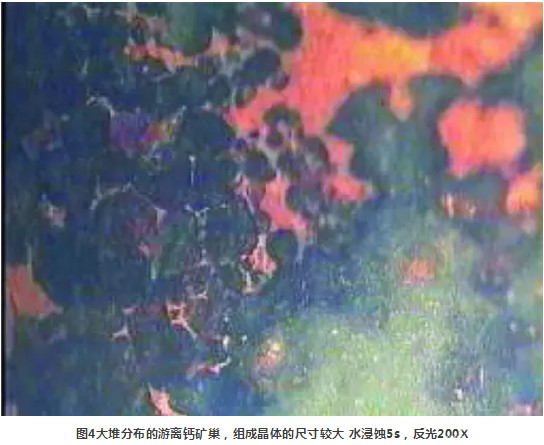

一.燒成溫度偏低的熟料

巖相分析可以發現,熟料燒結情況不好,孔洞多。A礦形成不充分、A礦晶體大小不均勻、礦物相(A礦、B礦和中間相)整體分布不均勻,黑色中間相在局部區域相對集中分布。生料均勻性相對較差。

該廠熟料28天強度僅僅47個Mpa左右。經現場調研,巖相結構不好、熟料強度低的原因是:生料由于在窯尾提前出現液相,結大塊,加上燒成帶形成低溫長帶,火力不集中,導致熟料強度低。

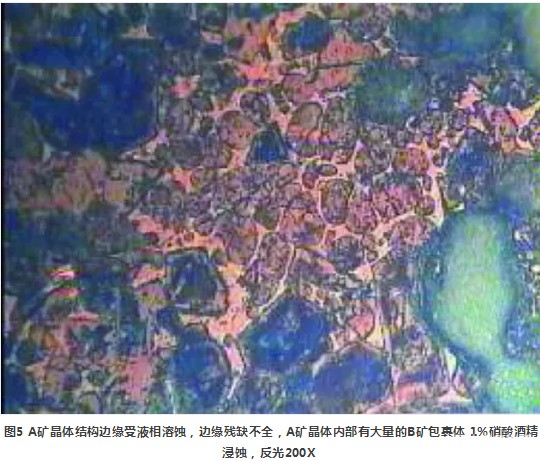

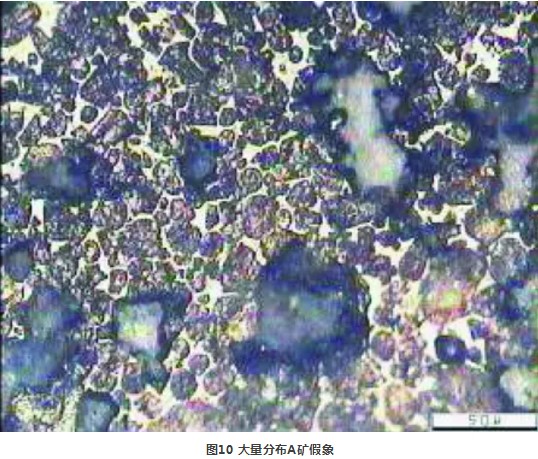

二.強度適中的熟料

圖7-圖10的熟料A礦發育基本正常(部分A礦分解),強度55Mpa左右。

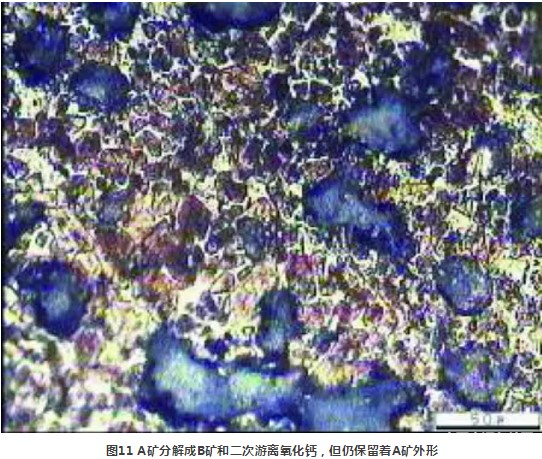

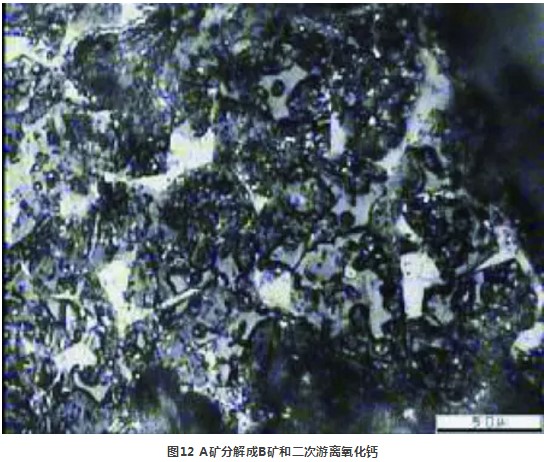

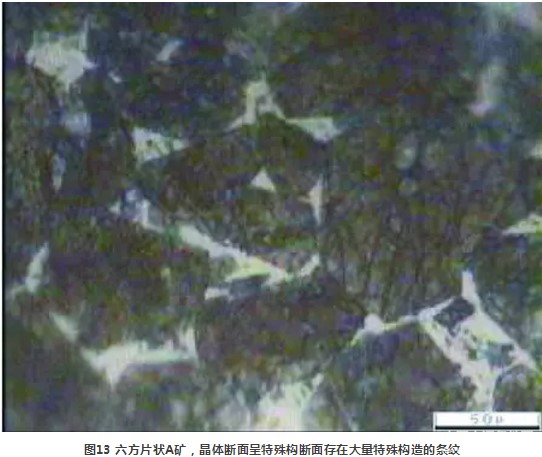

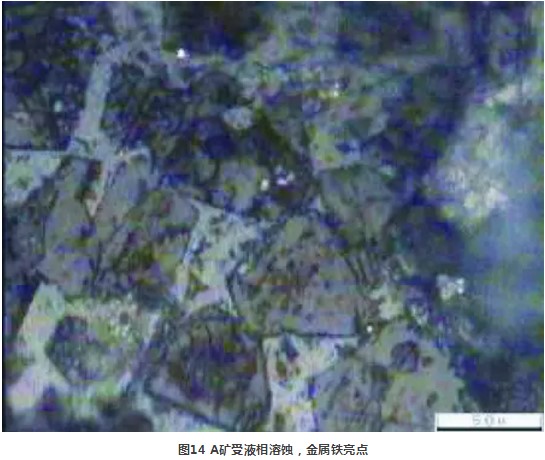

三.還原氣氛、冷卻速度慢的熟料

圖11-圖14 中A礦大部分分解為二次游離鈣和二次B礦,有些地方還能隱約看出原來柱狀或片狀的A礦,而有的地方已經看不出A礦的外形。少部分保留下來的A礦,大多數受液相溶蝕,邊緣殘缺不全,或周邊形成B礦花環,也有A礦晶體斷面普遍存在平行或交叉條紋,并有大量包裹物。這種熟料的巖相特征是典型的還原慢冷熟料。熟料強度較低(28天強度45Mpa)。

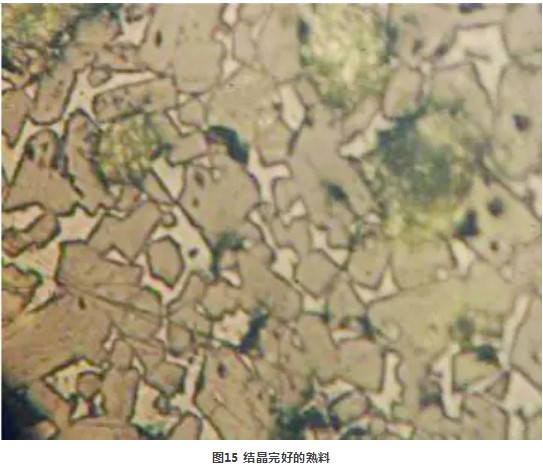

四.強度高的熟料

從圖15中可以看出,該熟料硅率不高(SM=2.2),A礦邊棱清晰,發育完整,冷卻效果好。是優質熟料的特征。

該熟料生產線為天津水泥實際研究院設計的5000t/d生產線。熟料飽和系數KH=0.92左右,SM=2.2左右,IM=1.4左右。28天強度高達69Mpa(甚至更高)。該廠采用無煙煤煅燒。由于石灰石原料很純,MgO只有0.3左右,石英砂結晶度很高,難磨、難燒。生料中K、Na、Cl、S都較低。為保證窯的長期、安全運轉采取低硅率、適中的飽和系數。

筆者認為,恰恰是由于該生料易燒性差,不得不提高燒成帶溫度,加強生料的預燒(該廠尾溫長期保持在1200度以上),熟料冷卻效果好的情況下,取得了高強度的結果。而國內絕大多數預分解窯,由于微量元素的原因(特別是K、Na、Cl、S),尾溫如果稍高(一般在1100度以下),窯尾上升煙道結皮的可能性大大增加,為保持長期安全運轉,而不得不降低燒成帶溫度,導致熟料強度沒有更高。實際造成非常大的浪費。

四川某廠為改善生料易燒性,在生料配料中加入礦渣,熱耗雖有明顯降低,但由于液相在窯尾出現,導致料子結大塊,進入燒成帶無法燒透,強度顯著降低。

當然,燒成溫度高對A礦晶型(通常認為A礦以單斜M1存在,強度高)的不同,導致熟料強度增加,是因為MgO低,還是燒成溫度高(通常認為燒成溫度高A礦以M1形式存在),還是兩者共同作用的結果,留待筆者仔細研究后呈現給讀者。

作者:齊硯勇

來源:中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號