技術 | 煤磨粗粉回磨輸送工藝的優化

西南地區某項目配∅2.2m×4.4m風掃煤磨, 煤粉動態選粉機(最大處理風量36000m3/h),系 統設計臺時產量9t/h。煤磨粗粉回磨輸送工藝采用 帶回轉下料器的傾斜溜管(角度56°),當磨機產量7t/h以上時,鎖風回轉下料器容易卡跳停,嚴重影響煤磨系統的產能。為避免鎖風回轉下料器卡跳停,只能維持煤磨較低產量,同時為保證回轉窯煤粉的供應,只能加大煤磨系統運轉率,也相應增加了系統電耗及人力成本。為了低成本地保證煤粉供應,我們對煤磨粗粉回磨輸送工藝進行了優化改造。本文對此次改造進行總結。

1 原因分析

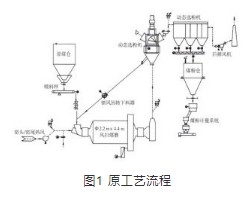

設備檢修期間更換鎖風回轉下料器(見圖1)時,工廠人員發現內部有粒徑20mm大的煤粒,這是造成鎖風回轉下料器卡跳停的重要原因。工廠認為,傾斜溜管角度偏小(約為56°)以及鎖風回轉下料器隨傾斜溜管一道傾斜布置是致其內存粗煤粒的直接原因。

我們認為,鎖風回轉下料器內存粗煤粒的直接原因并非如此。在查閱以往設計的項目中,我們找到了規模更大的煤磨系統,其傾斜溜管角度才47°,同樣的溜管布置形式,在生產時并未出現這樣的情況。

鎖風回轉下料器內存粗煤粒來自何處?我們認為:風掃煤磨磨機出口中空軸直徑為∅650mm,配置的后排風機和動態選粉機風量正常運行時為34000m3/h的風量,考慮收塵器及選粉機漏風的因素,在磨機出口風量為30000~32 000m3/h,即磨機出口風速為25~26.7m/s,較正常運行風速偏大,帶出較大顆粒的物料進入動態選粉機,經選粉機分離后粗粉中出現較大顆粒,造成鎖風回轉下料器卡料跳停。也就是說,只能通過降低風機風量,降低磨機出口的風速,才可減少粗顆粒帶出,但同時也降低系統產量,這與降產正常運行的實際情況相吻合。因此,磨機出口風速偏高帶出粗顆粒留存鎖風回轉下料器是致其卡停的直接原因。

2 優化方案的選比

2.1 第一方案:增大磨機出口直徑

鎖風回轉下料器卡停的原因系磨機出口風速偏高帶出粗顆粒造成的,如果增大磨機出口直徑,降低風速,避免大顆粒物料的帶出,可以解決問題。但磨機出口段軸承與出口部分都需要改造,施工期長,費用大。這一改造方案被否決。

2.2 第二方案:螺旋輸送機或FU拉鏈機輸送方案

根據以往設計和投產項目的經驗,煤磨系統選粉機粗粉回料輸送可以采用螺旋輸送機或FU拉鏈機輸送粗粉回磨頭。工藝流程見圖2。

2.3 第三方案:空氣斜槽輸送方案

考慮輸送物料中含較大顆粒的煤粒,空氣斜槽輸送方案宜采用較大傾角的斜槽布置,同時在選粉機粗粉下料VI設置重錘鎖風閥,斜槽下料直接進磨頭,斜槽內部的風量通過磨頭負壓進磨,不再單獨設置斜槽收塵。工藝流程見圖3。

2.4 第二方案與第三方案的比較

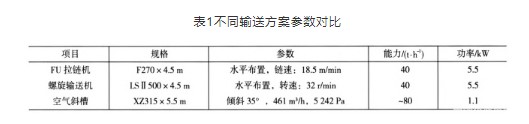

風掃煤磨粗粉回料量是正常產量的3倍,即27t/h。本項目磨尾風速較大,粗粉回料量應適當放大,應考慮40t/h的粗粉回磨量。第二方案與第三方案的參數對比見表1。

從表1可知,空氣斜槽在輸送物料的過程中沒用運動構件,與螺旋輸送機和FU拉鏈機相比,具有磨損小、電耗低、操作方便、設備重量輕、輸送能力大及技改工期安裝周期短等優點。綜合比較后,我們選擇空氣斜槽輸送粗粉回料。

3 空氣斜槽的設計與優化改造注意事項

3.1 空氣斜槽的設計

選粉機粗粉回料口下方,垂直布置一臺規格300 mm×300mm的雙層重錘鎖風閥,下方布置斜槽規格XZ315×5.5m,斜度約35°,設計能力80t/h。斜槽卸料出口直接進磨頭。

斜槽耗氣量計算Q=60B×L×a式中:V一耗氣量,m3/h;B一斜槽寬度,m;£一斜槽長度,m;a一單位面積耗氣量,m3/m2·min(通常按1.5~3),取值2。計算風量為208m3/h,考慮放大系數后,選用風機4—68No4.5A,風量461m3/h,全壓5242Pa,電機功率1.1 kW。

3.2 優化改造注意事項

(1)斜槽進料端鎖風閥垂直安裝,封好,保證下料正常。

(2)在滿足空氣斜槽布置空間時,大傾斜角度,以確保粗顆粒的輸送順暢。

(3)斜槽是露天布置,設置防雨棚防止受潮,同時在斜槽觀察孔附近設置檢修平臺。

4 結束語

改造優化后的流程簡單,維修量小,操作方便,且封閉效果好,無煤粉外漏,煤磨系統產能達到設計產量9t/h。粗粉回料輸送未出現堵塞情況,系統得到較大程度的改善,有效地支撐了生產對主機設備運轉率的要求。

作者:王江濤

來源:《合肥水泥研究設計院有限公司》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號