技術 | 輥壓機聯合粉磨系統降耗分析與優化改進

L公司水泥制備采用雙閉路聯合粉磨系統,從主機設備配置及實際生產能力看,輥壓機處理量在600t/h以上,富裕量較大。但該系統磨制P·042.5級水泥產量僅140t/h,粉磨電耗36kwh/t。該公司為了提質增效,在技術細節進行了優化,使產量上升至178 t/h,粉磨電耗下降至30kWh/t。整改效果 十分顯著。本文分析其整改前存在的技術細節問 題,并介紹其改造措施及效果,僅供參考。

1 改造前的基本情況

L公司水泥制備采用170-100輥壓機(物料通過量620t/h,電機功率900kW×2)+Vx8820氣流分級機+∅3.8mx13m雙倉管磨機(主電機功率2800kW-10kV-額定電流208A,主減速器JS140速比i=44.4167,磨機筒體工作轉速n=16.66r/min)+O-Sepa N-3000高效渦流選粉機組成的雙閉路聯合粉磨系統。工藝流程見圖1。

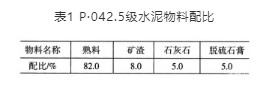

改造前,該系統生產P·042.5級水泥,產量140t/h(成品比表面積≥360m2/kg,R45≤8.0%),系統粉磨電耗36kWh/t。P·042.5級水泥物料配比見表1。

2 系統存在問題分析

從主機設備配置及實際生產能力發揮來看,輥壓機處理量在600 t/h以上,富裕量較大。但該系統產量偏低,粉磨電耗偏高,按正常情況應<32kWh/t。分析認為,該系統輥壓機工作壓力偏低,進入V型氣流分級機物料分散能力差,管磨機一倉有效長度偏短,磨內結構不合理,研磨體級配不合理。

2.1 輥壓機工作壓力偏低

預粉磨段輥壓機工作壓力偏低,在7.5~8.0MPa之間徘徊,影響入磨物料中的細粉比例,入磨物料粒徑偏粗,不利于系統增產。

2.2 進入V型氣流分級機物料分散能力差

V型氣流分級機為初始設計的單通道直接進料,物料在分級機內部沒有得到充分的分散,部分細粉沒能被及時分離又返回稱重倉,循環提升機負荷大、運行電流高。V型氣流分級機分級效率偏低,入磨物料比表面積只有150m2/kg左右。

2.3 管磨機一倉有效長度偏短

磨機一倉有效長度為2.50m,倉長比例只有20%,有效容積為26.58m3。生產過程中,磨頭溢料、冒灰現象時有發生,污染現場工作環境。

2.4 磨內結構不合理

隔倉板出口端采用盲板結構形式,全部依賴直徑∅1 100mm中心圓板的導料錐與中心篩板通風與過料。由于隔倉板外圓部分不通風,中心部位風速過快,粉磨過程中對磨尾收塵風機用風非常敏感。出磨物料比表面積僅為180m2/kg左右,與入磨物料差值僅有30m2/kg,平均每米研磨體僅能夠創造比表面積2.4 m2/kg,出磨成品量低,磨尾提升機負荷大,電機運行電流高,制約了系統能力的發揮。

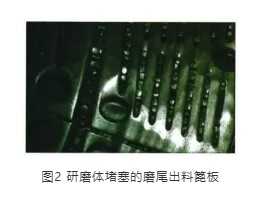

磨尾出料篦板為同心圓狀,篦縫上研磨體堵塞嚴重,影響正常通風與過料。上述兩種因素同時存在,導致磨內溫度偏高,達150℃以上,出磨水泥溫度在140℃左右,研磨體表面有粘附現象。研磨體堵塞的磨尾出料篦板見圖2。

3 采取的措施

3.1 提高輥壓機工作壓力

根據入機物料中熟料結粒較好的實際狀況,現場調整輥壓機工作壓力,將其增至8.5~9.5MPa,提高輥壓機擠壓過程中細粉物料比例。

3.2 V型氣流分級機實施多通道進料

任何形式的分級機始終圍繞“分散、分級、收集”為中心, “均勻分散是前提”,若不能實現物料的均勻分散,則難以實現良好的分級。為此,改進V型氣流分級機進料方式,強化物料分散,提高分級效率,將單通道進料改造為多通道均勻進料。進一步提高氣流分級機的分級效率,最大限度降低返回稱重倉物料中的細粉含量,穩定輥壓機擠壓做功,提高入磨物料比表面積。同時,將V型氣流分級機最上部進風與出風部導流板全部封閉,有效杜絕內部氣流短路現象。改進后的人磨物料比表面積在180 m2/kg左右,循環提升機循環負荷大大降低。V型氣流分級機多通道進料裝置見圖3。

3.3 調整磨機倉長比例

將磨機一倉有效長度調整為3.25m,在原基礎上延長了3塊單孔襯板長度。調整后的一倉有效倉長比例為26%,有效容積增至34.55m3,約增加8m3左右。增大一倉的有效容積,可以有效改變球料比,增加物料填充量,并延緩物料在一倉的停留與研磨時間。由于研磨體裝載量也相應增加了12t,顯著提高了一倉粗處理能力。同時也避免了磨頭溢料現象。

3.4 改進磨內結構

拆除隔倉板出口端所有肓板,全部采用帶有篦孔的同心圓結構形式,篦孔寬度10mm(同心圓結構篦孔見圖4)。將磨尾出料篦板改為沖孔篩板防堵塞復合形式,徹底消除了研磨體堵塞篦板現象,顯著提高了通風與出料能力。磨尾篦板結構形式見圖5。

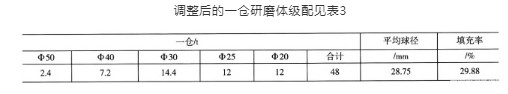

3.5 調整研磨體級配

根據入磨物料比表面積與粒徑,對磨內研磨體級配進行合理調整,適當降低一倉研磨體平均直徑,增大研磨體與物料的有效接觸面積,提高一倉研磨能力。

4 優化改造

技術經濟效果分析改造后,該系統開機運行狀態穩定,在入磨物料比表面積180m2/kg的條件下,出磨比表面積達到288m2/kg,平均每米研磨體磨制比表面積8.64m2/kg,充分說明改造后的系統粉磨效率顯著提高,磨尾提升機運行負荷顯著降低。磨制P·042.5級水泥產量由140t/h(成品比表面積≥360m2kg,R45≤8.0%)提高至178t/h,增產幅度27.14%。系統粉磨電耗由36kWh/t降至30kWh/t,節電幅度達16.67%。

5 結束語

(1)輥壓機聯合粉磨系統必須對各段進行優化,有效保證系統中的各工藝接口暢通無阻,運行穩定。

(2)提高磨前預粉磨段做功能力,是聯合粉磨系統增產、節電的技術關鍵。

(3)為充分發揮輥壓機聯合粉磨系統生產能力,降低系統粉磨電耗,提高管磨機粉磨功效非常重要,一倉承接所有的入磨物料,有效長度不宜過短。一般來講,帶有一級氣流分級機的管磨機一倉倉長比例應占總有效長度的25%以上。

(4)優化磨內結構,增大隔倉板與出磨篦板通孔面積,保持磨內適宜風速,提高磨內磨細功能與出磨成品比例,是輥壓機聯合粉磨系統降耗的根本。

(5)應針對入磨物料粒徑與粉磨特性,及時調整磨機一倉研磨體級配,提高研磨能力。

作者:嚴順金

來源:《新世紀水泥導報》

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號