技術 | 開路磨水泥中顆粒的解決措施

一、原因分析

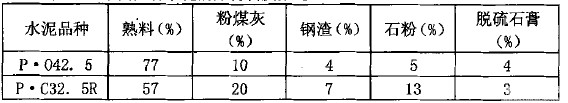

該公司Φ3.2m×13m的開路磨分三個倉,一倉是粗碎倉,長度3.75m;二倉是細碎倉,長度2.75m;三倉是研磨倉,長度5.75m,隔倉板是雙層隔倉板,一倉和二倉研磨體使用的是鋼球,三倉研磨體使用的是鋼鍛。生產水泥時采用的原材料和配比見表1。

表1 不同品種水泥的原材料及配比

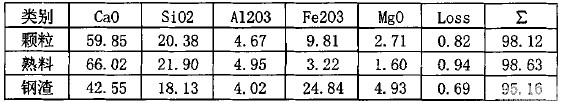

從出磨水泥中取出的小顆粒進行分析,這些顆粒一部分是鐵雜質,一部分是未磨碎的熟料和鋼渣,用磁鐵將鐵雜質(約占15%)除去,將剩下的顆粒進行化學分析,并與熟料和鋼渣的化學成分進行對比,見表2。

表2 熟料、鋼渣及水泥中顆粒的化學成分

從上表數據分析,除去鐵質之后的顆粒大部分是熟料顆粒,約占到70%左右,其余的基本是鋼渣顆粒。

熟料顆粒和鋼渣顆粒除了本身易磨性差外,與磨機工藝狀況不佳及磨機內部結構安裝不合理有關。磨內物料流速過快,鋼球級配不合理,隔倉板、篩板安裝不到位等等,都是影響物料磨不碎、造成磨尾排渣的原因。

二、解決的措施

通過以上原因分析,采取了一些針對性的措施:

(1)優化鋼球級配,對頭倉的鋼球級配進行調整。該公司在實踐中發現,頭倉的平均球徑過大,反而不利于物料破碎,原因是球徑增大,使球與球之間空隙增大,容易造成破碎的死區,影響物料的有效破碎。將頭倉的平均球徑從71.2mm降到68.7mm,提高一倉鋼球的堆積密度,從而增加了一倉的有效破碎能力。通過此調整,磨尾排出的顆粒約減少了三分之一,而且磨機臺產不僅沒有下降,反而還提高了5%。

(2)開路磨有時控制磨內物料流速,僅僅通過磨尾排風的調節難以達到控制效果,往往這時要考慮通過其它方法。通過一段時間的摸索實踐,將一倉隔倉篦板靠近胴體端的篦縫用鋼筋焊死,效果不錯,能有效控制物料流速。具體實施時,為避免造成流速過慢,影響磨機臺產,可先一個篦縫間隔一個篦縫的焊死,觀察效果,如流速仍過大,則可以將外圈篦縫全部焊死,鋼筋直徑根據篦縫大小來選擇。通過以上處理來控制物料流速,增加物料在一倉的停留時間,從而使物料在一倉得到充分的破碎。

(3)在實際運行中發現,磨機二倉雙層隔倉板中間的扇形篩板與支架之間容易產生縫隙,這些縫隙是造成磨尾排渣的重要原因,因為沒磨碎的顆粒從篩板縫隙中竄入三倉,而三倉沒有破碎能力,造成顆粒從磨尾排出。因此我們利用年度大修的機會,對二倉篩板重新進行安裝:將扇形篩板的小端壓在中心柵板的里面,用螺栓固定好,并將篩板的邊緣焊接在支架上,注意,焊接時必須采用間隔焊或滿焊,不能用點焊,否則時間長了容易脫焊。并且將套在固定螺栓(將篦板、盲板及支架固定在一起的螺栓)上的套管,由壁厚3mm的鍍鋅管改成壁厚7.5mm的無縫鋼管,增加套管的剛性,避免套管因擠壓變形而影響到篩板,造成篩板錯位,與支架之間產生縫隙。

通過以上系列的措施,磨尾排渣大幅度減少,取得了很好的效果。

三、進一步優化

不管采取何種措施,磨尾不可避免的仍有少量顆粒排出,這些顆粒仍然會影響客戶的使用,引起不必要的糾紛,同時,磨機在長期運行過程中,隔倉板、篩板會因各種原因造成變形,產生縫隙,使顆粒從破碎倉竄入研磨倉,引起出磨水泥中顆粒增多。該公司曾出現過磨機大修半年后突然磨尾排渣大幅度增多的現象,經停磨檢查發現,二倉篩板有幾處破損,如此時停磨更換,不僅要倒二、三倉的球和鍛,拆隔倉板,還要拆隔倉板兩邊各一圈的筒體襯板,工作量大,時間長,影響生產,影響銷售,那么怎樣才能徹底解決出磨水泥中的顆粒問題呢?

該公司曾經在水泥下料口和FU鏈運機之間設計了一個沉淀箱,但由于有的顆粒質量較輕,不能被除去,效果不明顯。經過仔細研究,一般水泥磨密尾回轉篩篩網的孔徑都在7mm以上,而出磨水泥中的顆粒粒徑大部分小于7mm,造成小于7mm的顆粒經過回轉篩時不能被除出。鑒于此種情況,決定更換回轉篩篩網,將7mm的篩網更換成4mm的篩網,僅用半天時間,改造更換完成,結果出磨水泥中的顆粒大部分被篩出。這個改造給了公司很大的信心,那么將回轉篩更換成2.5mm孔徑的篩網,會不會有更好的效果?會不會影響磨尾卸料和磨內通風呢?事實證明,更換2.5mm的篩網,并沒有影響磨尾卸料和磨內通風,進一步將出磨水泥中更小的顆粒篩出,取得了想要的效果。至此,徹底解決了困擾該公司多年的水泥中有顆粒這一難題。

四、結束語

解決出磨水泥中的顆粒問題,一定要多方面綜合考慮。首先通過調整鋼球級配、控制物料流速、優化隔倉板和篩板的安裝等措施,從源頭上將物料顆粒消滅在破碎倉,然后再在磨尾采取一些補救措施,如減小回轉篩孔徑,將水泥中的小顆粒篩出,這樣標本兼治,就能徹底解決開路磨水泥中的顆粒問題。

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號