技術(shù) | 6000t/d生產(chǎn)線燃燒器及供煤系統(tǒng)改造

概述

某公司擁有兩條新型干法水泥熟料生產(chǎn)線,#1線為3000t/d生產(chǎn)線,于2004年7月建成投產(chǎn),#2線為6000t/d生產(chǎn)線,于2007年7月建成投產(chǎn)。投產(chǎn)之初按照設(shè)計院選型設(shè)計,均選用皮拉德公司的燃燒器。由于該燃燒器在使用后期已經(jīng)不能滿足生產(chǎn)需求,2013年6月該公司經(jīng)過充分考察論證,決定先在#2線使用HJGX型新型大推力節(jié)能燃燒器。從安裝到調(diào)試,到生產(chǎn)正常運行,通過廠方與該公司技術(shù)人員的通力協(xié)作,密切配合,試生產(chǎn)一次成功。2014年7月投產(chǎn)使用至今,運行效果良好,現(xiàn)將使用情況作一簡要介紹。

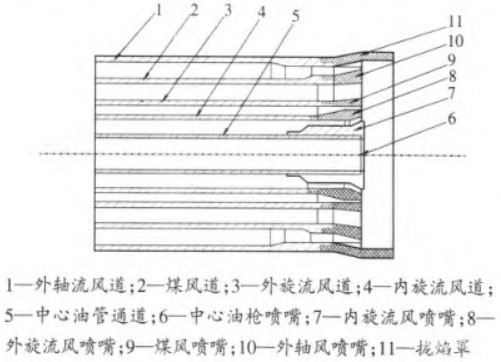

HJGX型四風道煤粉燃燒器由五個通道組成(見圖1),每個風道的出口風速都有一定的差異并都有自己獨特的作用,其中:

(1)外軸流風的主要作用是保持火焰有足夠的強度和剛度,是形成強熱回流最基本的條件;

(2)煤風的主要作用是保證煤粉穩(wěn)定的輸送到燃燒器出口;

(3)內(nèi)、外旋流風的主要作用是調(diào)整火焰的形狀和長度,強化風、煤混合。外軸流風、內(nèi)旋流風的風速愈高,卷吸高溫二次風的能力愈強,因此,特設(shè)計制造成多股離散式噴嘴以減少屏蔽、提高風速。

圖1 HJGX型四風道煤粉燃燒器風道結(jié)構(gòu)

各風道噴嘴與各相應(yīng)的頭部、頭部與其相應(yīng)的管道均采用螺紋或卡扣連接,這樣更便于備配件的更換。為保證煤風道不被磨穿,材料都做了特殊處理。

HJGX型煤粉燃燒器采用了低一次風量、強熱回流、煤粉濃縮等技術(shù),另外高溫二次風的迅速卷入大大縮短了煤粉預熱時間,提高和改善了火焰根部的環(huán)境和溫度,使煤粉在燃燒器出口就能迅速燃燒。實現(xiàn)了燃燒低揮發(fā)分煤及低熱值煤,提高了煤粉燃盡率、穩(wěn)定了熱工工藝,達到了優(yōu)質(zhì)高產(chǎn)、節(jié)能降耗,提高經(jīng)濟效益的目的。

原燃燒器運行中存在的問題如下:

(1)風機、電機和送煤管道設(shè)計富余量偏大,煤電耗偏高。

(2)燃燒器、風機、送煤管道與系統(tǒng)工藝之間不相匹配。

(3)窯頭燃燒器存在活力強度不高,火焰剛性不強的問題,卷吸高溫二次風的能力差,熟料煅燒溫度偏低。

(4)固定內(nèi)、外風比例,調(diào)整手段單一,工藝狀況改變時,燃燒器的適應(yīng)性差,無法及時調(diào)整。

(5)煤粉燃燒能力差,在回轉(zhuǎn)窯的燒成帶末端容易產(chǎn)生因煤粉燃燒不盡而產(chǎn)生的煤粉圈,對窯內(nèi)通風造成較大影響,容易產(chǎn)生黃心料,影響商品熟料的品質(zhì)。

(6)熟料強度低,窯前飛砂料較大。

(7)點火升溫期間柴油使用量較大,每次點火升溫16~18h,平均使用柴油量10~15t。

(8)設(shè)備備件維修費用較高,舊的皮拉德燃燒器的外軸流風通道端部備件平均每1.5~2年需更換一次,每次的備件費用為10萬元左右。

(9)窯尾燃燒器入爐風量偏多;送煤管道直徑偏大;煤粉不擴散。

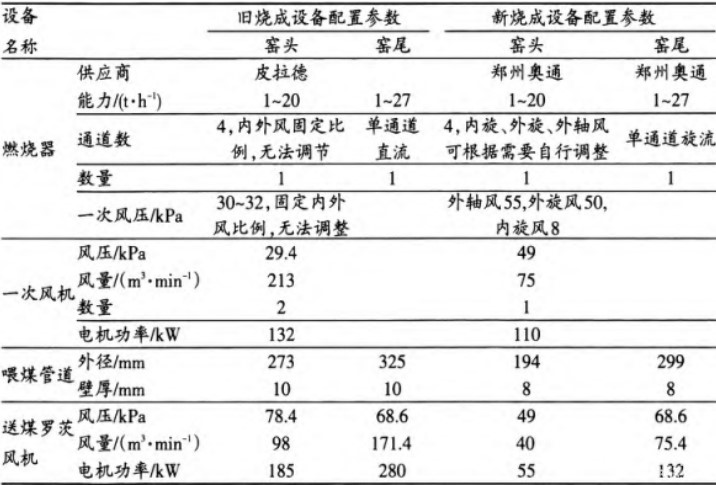

以上問題使該燃燒器越來越不適應(yīng)生產(chǎn)需求,為此用HJGX型煤粉燃燒器進行改造,改造前后燃燒器設(shè)備配置見表1。

表1 改造前后設(shè)備配置比對情況

針對原來燃燒器上存在的彎頭數(shù)量多,運行阻力大,并且采用的是普通彎頭;在新燃燒器的更換過程中,我們針對現(xiàn)場的實際情況,對煤粉輸送管路進行了改造。

(1)將原有的彎頭采用耐磨陶瓷材料彎頭,增加彎頭的使用壽命。

(2)對現(xiàn)場送煤管路的設(shè)計進行優(yōu)化處理,減少原有彎頭3個,優(yōu)化處理彎頭4個,并且在窯頭的位置使用了轉(zhuǎn)彎半徑接近5米的大弧度彎頭,使系統(tǒng)的工藝布局更加順暢。

自新燃燒器在該公司#2窯改造使用后,經(jīng)過1個月的調(diào)試運行,實際使用效果較明顯,具體如下:

(1)點火升溫期間經(jīng)過內(nèi)旋風、外旋風和外軸流風的調(diào)整和配套燃燒器油槍的使用,在相同的升溫時間,可節(jié)省點火用油8~10t。

(2)內(nèi)、外風搭配手段多樣,點火初期便可噴煤,節(jié)省了點火用油及升溫時間,節(jié)省點火升溫期間的用電量。

(3)送煤羅茨風機的風量較小,風壓較高,一方面可以減少單位熟料的電耗,另一方面,因窯頭、窯尾送煤管道的改造,在不降低煤粉風速的情況下,所需冷風量明顯變少,節(jié)約了煤粉的使用。此外,由于噴煤管較高的噴射風速,可以卷吸大量的高溫二次風,加速了煤粉的燃燒,提高了煤粉的燃盡率和火焰強度。

(4)該燃燒器調(diào)節(jié)手段多樣,有外軸流風和內(nèi)旋風、外旋風的風量調(diào)節(jié)手段,同時還具備了外軸風截面積、內(nèi)旋風截面積、外旋風截面積的風速調(diào)節(jié)手段,能夠滿足各種工況下燃燒器的調(diào)節(jié)使用,自該燃燒器使用以來,燒成帶末端的結(jié)圈現(xiàn)象得到了有效避免。

(5)在使用該燃燒器后,火焰強度明顯提高,針對原燃材料的結(jié)構(gòu)現(xiàn)狀,在高結(jié)晶硅石灰石的狀況下,生產(chǎn)有明顯改觀,熟料的結(jié)粒情況好轉(zhuǎn),形成的A礦明顯增多,熟料強度得到改觀,熟料的黃心料現(xiàn)象基本杜絕,極大的提高了商品熟料的市場競爭性。

(6)窯尾旋流燃燒器的使用,使分解爐內(nèi)煤粉噴入擴散不好的現(xiàn)象得到改善,分解爐系統(tǒng)溫度波動降低,分解爐溫度易于控制,對系統(tǒng)熱工制度的穩(wěn)定起到了積極作用,為提高系統(tǒng)物料的分解率,穩(wěn)定系統(tǒng)工況,實現(xiàn)系統(tǒng)優(yōu)質(zhì)穩(wěn)產(chǎn),高產(chǎn)奠定基礎(chǔ)。

(7)對系統(tǒng)的煤粉輸送管路進行重新布局,優(yōu)化工藝布局方案,減少輸送系統(tǒng)的彎頭數(shù)量,進而降低系統(tǒng)運行阻力,減少能量損失。系統(tǒng)阻力明顯減少由之前的空載9~12kPa降低至4~6kPa。

(8)燃燒器備件費用明顯降低,該燃燒器為國產(chǎn)燃燒器,同比在相同的更換周期內(nèi),外軸流風端部耐磨件的備件費用降低70%以上,實現(xiàn)了較好的經(jīng)濟效益。

改造后隨著系統(tǒng)煅燒能力的加強,工況能力穩(wěn)定,抗波動能力加強,避免了部分減產(chǎn)以及因系統(tǒng)波動帶來的工藝問題。同時在保證煤粉燃燒的情況下可以有效減少多余一次風進入窯內(nèi),有利于加快煤粉著火速度,提高燒成溫度,提高熟料強度,在經(jīng)過2014年半年度的運行后,同比熟料強度提高了0.5~1MPa,為公司的運行成本降低,提高商品的競爭力提供了保障。

新型大推力燃燒器及供煤系統(tǒng)的改造在該公司的調(diào)試使用后,能夠滿足工藝煅燒及調(diào)整需要,實現(xiàn)了調(diào)整手段的多樣化,提高了火焰的強度,在實現(xiàn)系統(tǒng)溫度高產(chǎn),節(jié)約能耗,降低成本方面起到了積極作用,具有較強的實用性。

作者:王煒,黃元太

來源:《中國聯(lián)合水泥南陽分公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號