技術(shù) | 復(fù)合陶瓷輥在煤粉立磨上的應(yīng)用

引言

某公司2500t/d熟料生產(chǎn)線于2010年5月投產(chǎn)。該線煤磨系統(tǒng)選用立式磨共兩只磨輥。形狀為輪胎形,投產(chǎn)初期配套的輥套及磨盤襯板材質(zhì)為高鉻鑄鐵,投產(chǎn)后使用不足6個月就因輥套及襯板嚴(yán)重磨損,無法修復(fù)而報廢。后借鑒其他單位使用經(jīng)驗采用復(fù)合輥,單次堆焊使用壽命在3000h左右。為滿足生產(chǎn)需要,日常運行時必須訂購一套輥套和磨盤襯板作為備用,輪流更換和頻繁堆焊才能滿足生產(chǎn)需要。由于輥套磨損快,磨盤襯板磨損相對較慢,使用到后期受輥套磨損影響,磨機(jī)產(chǎn)量降低、細(xì)度難于控制,給生產(chǎn)組織和設(shè)備管理造成較大影響。為解決上述問題,該公司根據(jù)陶瓷輥在水泥行業(yè)的使用情況,結(jié)合實際多方論證,決定將煤磨輥套和磨盤襯板更換為復(fù)合陶瓷材質(zhì)。本文對復(fù)合陶瓷輥在煤粉立磨上的應(yīng)用情況進(jìn)行總結(jié)。

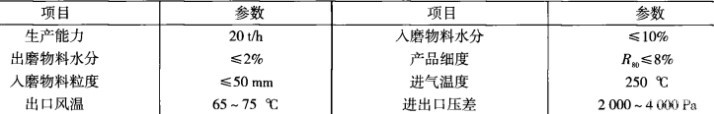

公司煤磨系統(tǒng)技術(shù)參數(shù)見表1。

表1 煤磨系統(tǒng)主要參數(shù)

磨機(jī)投用之初采用原裝的高鉻鑄鐵輥,因堆焊困難,2010年底使用壽命到期后更換為復(fù)合堆焊輥。更換后磨輥磨損過快問題并未得到徹底解決。

(1)磨輥使用壽命短。單面使用2000h需翻面,整套磨輥及磨盤襯板的使用壽命在3000h以內(nèi),煤磨輥套、襯板每年翻面及更換檢修的次數(shù)在3~4次,頻繁進(jìn)行配件采購和設(shè)備檢修,窯系統(tǒng)無法連續(xù)穩(wěn)定運行。磨輥磨損情況如圖1。

圖1 復(fù)合堆焊磨輥磨損情況

(2)輥套和磨盤襯板磨損后期(新輥使用1個半月或翻面后1個月)研磨能力降低,磨機(jī)產(chǎn)量及細(xì)度合格率降低,影響水泥窯的穩(wěn)定煅燒。

(3)輥套和磨盤襯板磨損后系統(tǒng)排渣量增加,為確保窯系統(tǒng)煅燒所用煤粉用量,只能被迫放寬煤粉質(zhì)量指標(biāo)來保證產(chǎn)量,加大系統(tǒng)拉風(fēng),造成惡性循環(huán),導(dǎo)致輥套、密封架等部件磨損加劇。

(4)由于輥套和磨盤襯板頻繁堆焊,致使焊接性能降低,使用壽命縮短,平均每兩年需采購一副新輥套和磨盤襯板。輥套和磨盤襯板堆焊、更換以及采購等各項費用每年約在30萬元左右。

(5)堆焊后的輥套、襯板易發(fā)生局部脫落、開裂、破損等問題,運行風(fēng)險較大。

為解決上述問題,公司根據(jù)復(fù)合陶瓷輥在水泥行業(yè)的使用情況,結(jié)合公司實際多方論證,決定將煤磨輥套和磨盤襯板更換為復(fù)合陶瓷材質(zhì)。

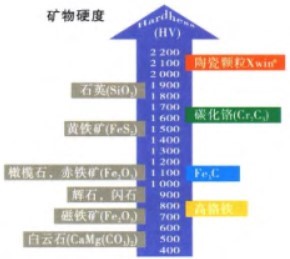

復(fù)合陶瓷磨輥與襯板技術(shù)是將陶瓷材料的耐磨性和鑄造合金的機(jī)械性能有機(jī)地結(jié)合起來,陶瓷呈蜂窩狀骨架,使整個結(jié)構(gòu)在運行期間具有足夠的抗磨、抗破損強(qiáng)度,研磨面積增大。通常原煤中所含二氧化硅的硬度為1800~1900HV,目前所使用的絕大多數(shù)高鉻鑄鐵和堆焊材料的硬度為700HV左右,而金屬陶瓷顆粒的硬度為2100HV,是高鉻鑄鐵和堆焊材料硬度的三倍(見圖2),既有陶瓷的高耐磨性能,同時又具備了高鉻材料的機(jī)械性能,不易碎裂、剝落。

圖2 不同材質(zhì)硬度對比

因復(fù)合陶瓷磨輥與襯板所用材料以及特殊的設(shè)計,可根據(jù)原有磨損曲線做針對性的優(yōu)化設(shè)計(增加主工作區(qū)的耐磨層厚度),使其使用壽命延長。同時工作面的磨損曲線可以在使用期內(nèi)始終保持相對平滑,不易產(chǎn)生高鉻鑄鐵或堆焊材料磨損后期所出現(xiàn)的波紋、凹槽、犁溝等現(xiàn)象,充分保證了磨輥和磨盤襯板在使用期內(nèi)具有足夠的研磨面積,從而保證了煤磨的做功效率和正常運行,可解決原有材質(zhì)磨損后期所造成的煤磨做功效率下降、振動增大、排渣量增大、單耗增大等問題。

根據(jù)生產(chǎn)運行實際,2016年9月,公司利用停產(chǎn)中修時間將煤磨輥套和磨盤襯板更換為復(fù)合陶瓷材質(zhì),截止2018年12月更換新陶瓷輥套及襯板時,累計使用時間達(dá)到14000h,使用效果較好。

(1)輥套及磨盤襯板使用壽命大大提高,由使用普通高鉻材料和復(fù)合堆焊材料時的3000h提高至14000h以上(如輥套局部未磨損壽命可達(dá)18000h以上),節(jié)省了大量的人力、檢修和配件費用。

(2)磨機(jī)產(chǎn)量穩(wěn)定,煤粉細(xì)度容易控制。使用周期內(nèi)磨機(jī)產(chǎn)量可穩(wěn)定在24t/h左右,運行后期產(chǎn)量略有降低(23.5t/h),產(chǎn)量和系統(tǒng)操作基本穩(wěn)定。

(3)煤磨粉磨效率提高,排渣量降低50%以上。

(4)煤磨排風(fēng)機(jī)拉風(fēng)量降低,減少了磨機(jī)系統(tǒng)相關(guān)部件的磨損。

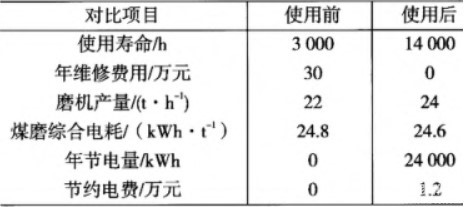

(5)磨機(jī)振動降低,設(shè)備運行穩(wěn)定,運行周期內(nèi)沒有因磨輥和磨盤襯板脫落掉塊問題發(fā)生而導(dǎo)致停窯,設(shè)備可靠性大幅提升。公司煤磨使用復(fù)合陶瓷輥后,磨機(jī)產(chǎn)量穩(wěn)定并略有提升,設(shè)備維修費用大幅降低,取得了良好的經(jīng)濟(jì)效益,經(jīng)濟(jì)指標(biāo)對比見表2。

表2 煤磨使用復(fù)合陶瓷輥后的經(jīng)濟(jì)指標(biāo)

通過兩年多的使用,復(fù)合陶瓷輥優(yōu)勢明顯,值得推廣。由于在設(shè)計時對原煤性能掌握不夠,為節(jié)省制造成本,輥套耐磨層中間部位采用高鉻鑄鐵,使用1年后中部出現(xiàn)局部磨損,影響使用壽命。若輥套耐磨層全部采用復(fù)合陶瓷,壽命可達(dá)3年以上。

作者:楊國春,羅兆新

來源:《夏河祁連山安多水泥有限公司》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號