技術 | 第四代篦冷機進料區結構與用風的優化

引言

某公司水泥窯篦冷機在2015年技改時,更換為天津某外資公司的第四代篦冷機,型號為LBF2500/W7-L8-L7,篦床面積56.78m2,設計產能2500t/d。隨著水泥窯產能進一步提高,篦冷機冷卻效率難以滿足生產需求,出篦冷機熟料溫度在150~180℃,噸熟料熱耗增加,熟料急冷效果差。急需對篦冷機進行技術改造,以降低出篦冷機熟料溫度。本文就針對第四篦冷機實施的兩次技術改造進行總結。

篦冷機改為第四代篦冷機后,在生產中仍存在篦板布置、篦縫面積、風機配置、供風方式不合理,造成二三次風量偏少、風溫偏低、出冷卻機熟料溫度高、熟料的易磨性差等問題。這些問題不但影響系統工藝穩定,而且造成NOx、煤耗、電耗偏高。

2.1 第一次改造及其效果

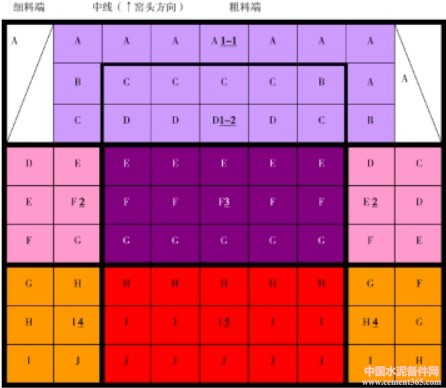

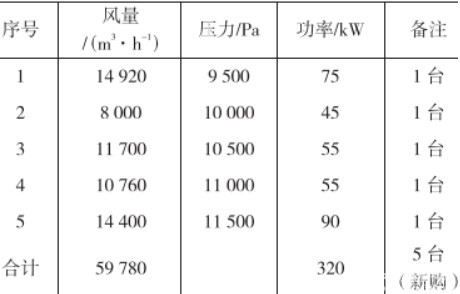

2017年年底錯峰停窯檢修期間,對篦冷機進料區一室供風結構和篦板結構進行了改造,對外圍風機進行了更換。拆除冷卻機原充氣梁式固定篦床,在不改變原篦冷機有效機構基礎上,改造為箱體式熟料冷卻機構(見圖1)。1~5號分別各用一臺風機供風(見表1),1號風機布置兩根分別安裝有風量調節閥的出風管。根據物料的分布,分別配置不同篦縫和對應的風量、壓力,盡量縮短縱向物料落差。

圖1 箱體式斜坡固定篦板布置圖

表1 箱體式斜坡固定篦板風機配置

為了增加熟料在篦床的停留時間,提高篦冷機冷卻效果,在二室前兩排篦板上加裝了擋料板,第一排4塊、第二排3塊,高度100mm,改造后效果不理想。主要表現在前端固定床堆料無法及時清理,存在潛在堆雪人危險,無法實現篦床厚料層操作,出篦冷機熟料溫度沒有明顯下降,大約在120~150℃,二次風溫在950~1050℃范圍波動,波動幅度大,窯頭用煤量最大時達到6.2t/h,窯頭用煤量增加,煤粉燃燒不完全,高溫后移,工藝不穩定。

2.2 第二次改造及其效果

2.2.1 第二次改造內容

針對此情況,我們分析認為,篦冷機前端篦板單側供風,雖然風機出風口安裝了氣體分布板,但篦板供風仍不均勻。現場觀察篦床供風側無紅河現象,落料側卻有寬0.5m左右紅河,篦床料層偏薄時,一室5臺風機不能全速運轉,否則會吹穿熟料;固定篦床料層在800mm左右時,前端冷卻風機風門全開,吹不透篦床料層。總體上,窯供風不足,窯電流下降近50A,二次風溫下降,篦冷機出料端紅料多,熟料溫度偏高。

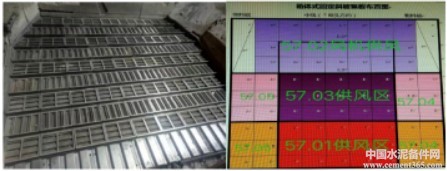

2018年年底錯峰停窯檢修期間,對篦冷機進行再次改造。改造內容如下:降低二室第一排4塊擋板高度為30mm;降低二室第二排3塊擋板高度為45mm;二室第三排加裝擋板4塊,高度70mm;二室第四排加裝擋板3塊,高度70mm;為了使篦冷機固定篦板供風更加均勻、穩定,決定對篦冷機57.04、57.05風機(見圖2)供風管道進行改造,57.04風機單用于一室粗料側冷卻,57.05風機單用于一室細料側冷卻;固定篦床2、4、6、8排篦板由單側向后供風更改為雙側左右供風。開大57.05風機風門,以冷卻細料側物料。

圖2 篦冷機固定篦床供風風機分配圖

2.2.2 第二次改造效果

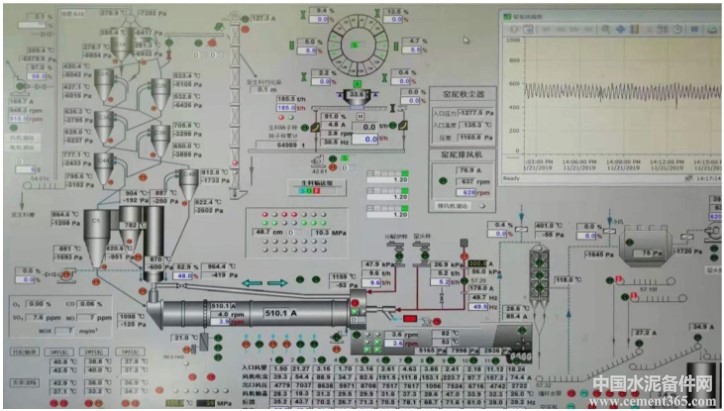

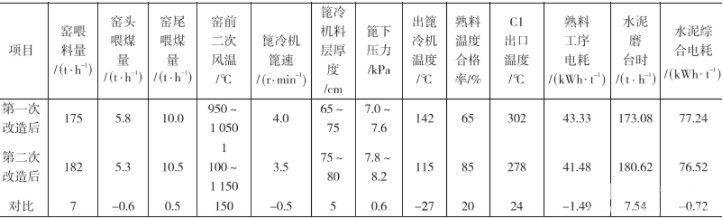

改造完成后,生料投料量達到180t/h以上,出篦冷機熟料溫度降到115℃左右,較改造前下降27℃,熟料冷卻效果良好;杜絕了細料區篦床紅河現象;二次風溫提高到1100℃以上,窯頭用煤量下降0.5t/h,篦冷機前端進行厚料層操作,篦床篦速穩定,窯工況穩定。投料量增加,C1預熱器出口溫度下降24℃,實施技術創新效果明顯(見圖3和表2)。

圖3 第二次改造后窯操作畫面

表2 篦冷機前段供風改造后窯系統參數變化情況

從表2可以看出,窯投料量185t/h,C1預熱器出口溫度278℃,窯二次風溫1159℃,窯主機電流平穩,窯工況穩定。

我們對篦冷機進料區結構與用風優化的效果再次證明,只有控制好篦冷機的用風,才能保證篦冷機的工作性能;只有工作良好的篦冷機才能提高二、三次風溫度,這是實現燒成系統優質、高產、低消耗、低排放的關鍵。在這兩次的改造工作中,我們提高了對該冷卻機性能及工作原理的認知水平,有利于生產管理中對其運行參數的進一步優化。

作者:王志紅

來源:《青海民和祁連山水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號