技術 | 水泥粉磨系統節能優化技術改造

引言

某公司現有水泥粉磨站年產水泥100萬噸,采用ϕ4.2m×13m球磨機+HFCG140-80輥壓機+ SF600/140打散機的聯合粉磨工藝系統,該系統電耗34kWh/t,產量120t/h(以生產P·O42.5為準),與國內先進企業的粉磨系統相比(電耗25kWh/t左右,產量200t/h(以生產P·O42.5為準)以上),存在能耗高、產量低的問題,嚴重制約了公司發展。針對該問題,公司進行了技改。技改后,增產降耗效果明顯。現將技改情況進行詳細介紹。

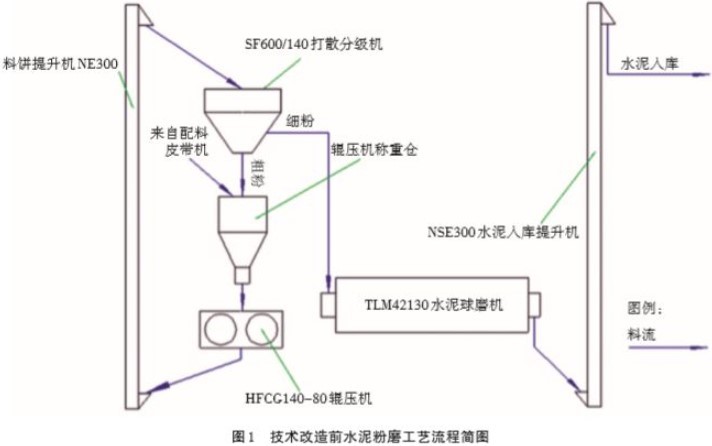

1.1 改造前的粉磨工藝流程

1.2 預粉磨系統存在的問題

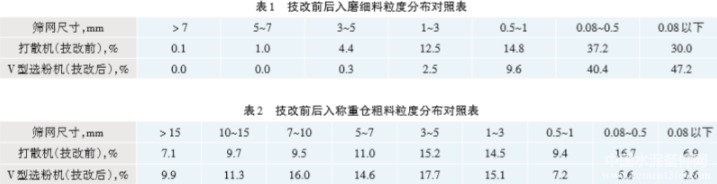

改造前,預粉磨系統配置一臺SF600/140打散機。通過打散機的細料和粗料粒度分布情況可知(見表1、2),打散機分選的入磨細料細度較粗(0.5mm篩篩余為32.8%),而重新進入穩流稱重倉的粗粉中則含有較多的細粉(0.5mm 以下占23.6%)。表3顯示,打散機的選粉效率僅有52.5%。通過表1、2、3中的數據可知,打散機沒有很好地起到粗細粉分離的作用,進而影響到輥壓機擠壓效率和球磨機粉磨效率。由于重新進入穩流稱重倉的粗料中含有較多的細粉,且沒有很好的辦法去除這些細粉,導致穩流稱重倉內容易塌倉;再加上側擋板位置不合理,導致出現漏料、下料速率無法控制等狀況,使輥壓機下料管內無法形成穩定連續的料柱,影響了輥壓機做功。

1.3 球磨機粉磨系統存在的問題

該廠原工藝采用的是開路磨系統,作為開路磨,為滿足細度指標要求,磨內物料必然存在流速過低現象,這就容易出現過粉磨情況,使粉磨效率降低,產量降低,能耗增高。從表3中也可看到,技改前出磨水泥<3μm的細粉含量高達13%,而3~30μm的細粉含量僅為57.7%,水泥的早期強度無法充分發揮。

二、改造思路和方案

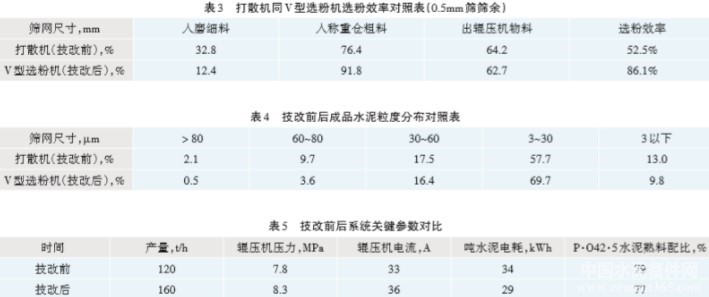

針對預粉磨系統,將打散機整體拆除,增加了 一臺JDVX-3000型V型選粉機以及配套的旋風收塵器和循環風機。同時,將穩流稱重倉下部下料棒閥改為電動閘板,以方便隨時調整下料速率;改變了側擋板的位置,使側擋板更貼近壓輥;在穩流稱 重倉上增加了收塵管,以去除穩流稱重倉中的細粉,確保形成穩定料柱,保證輥壓機做功。

針對球磨機系統,在磨尾增加了一臺S-3500型高效渦流選粉機以及配套的提升機和循環風機等其他附屬設備,將原先的開路磨系統變為了閉路磨系統。同時,根據入磨物料的細度變化以及閉路磨特點,調整了分倉和研磨體級配,將原有的三倉改為了兩倉,一倉配球,二倉配段;去除了ϕ70mm 和ϕ60mm的鋼球,增加了ϕ40mm、 ϕ30mm、 ϕ25mm 和ϕ20mm的鋼球比例,增加了一倉的研磨能力。

技改后,經輥壓機擠壓后的料餅由料餅提升機送入V型選粉機;分選后的粗粉重新回到穩流稱重倉,進入輥壓機擠壓,細粉由旋風收塵器收集喂入球磨機;經球磨機粉磨后的物料經新加磨尾提升機送入高效渦流選粉機;經高效渦流選粉機分選后的 粗粉重新回到磨機再次粉磨,細粉經入庫提升機、空氣輸送斜槽入水泥庫。

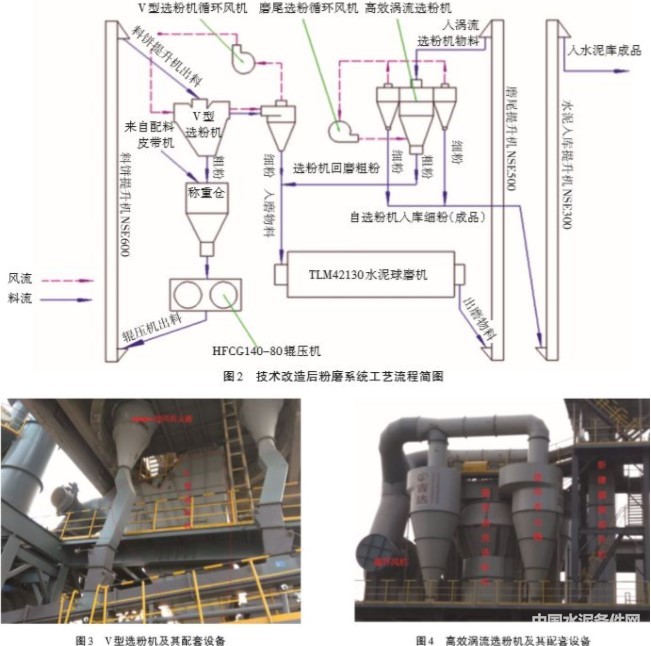

技改后工藝流程圖見圖2,新增加的V型選粉機、高效渦流選粉機及其他配套設備見圖3、圖4。

4.1 V型選粉機的相關數據分析

4.2 技改后成品水泥的粒度分布情況

通過表4可知,磨機系統技改后,成品水泥與技改前相比,3μm以下過粉磨細粉減少了3.2%,3~ 30μm的細粉含量增加了12.0%,有效減少了水泥過粉磨,減少了電耗,同時3~30μm細粉含量的增加使水泥性能得到更加充分的發揮。

4.3 技改前后其他參數對比情況

在僅計算節約電費的情況下,按照年產90萬噸水泥計算,每年可節省電量450×104kWh,按現行電價,年可節省電費300萬元,本項目總投資960萬元,三年多即可收回成本。

作者:岳慶輝,潘廣慶,苗慶峰

來源:《濟南萬華水泥有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號