技術 | 淺談水泥庫卸料氣路技術改造

引言

受多種原因影響,水泥儲庫內易產生水泥結塊,阻礙卸料口水泥流動,導致卸料時下料不暢。水泥清庫工作往往難度大,用時長,危險系數高。經多次研究,某廠成功開發了壓縮空氣助流卸料技術,解決了水泥清庫中出現的問題。本文對水泥儲庫造成卸料不暢的原因進行了分析,并對技術改造應用情況進行了簡單介紹,供大家參考。

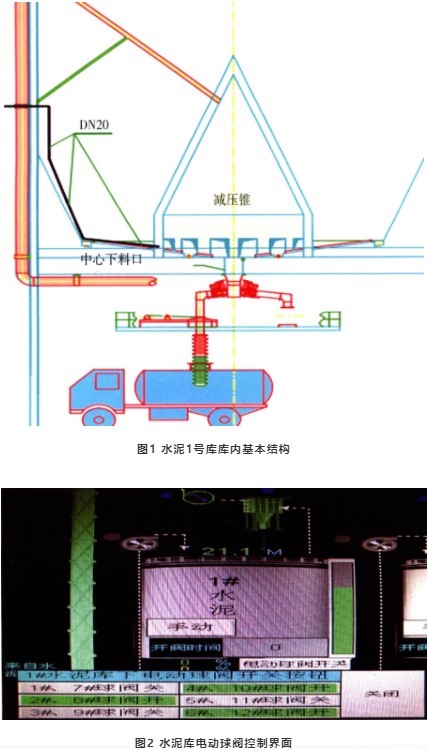

該公司干法二廠水泥儲存采用六座帶減壓錐的均化庫,規格為ф15m×35m,有效存儲量為每庫7000t,分別儲存P·F32.5R水泥、P·O42.5水泥和P·F32.5R緩凝水泥。每座儲庫配備一臺羅茨風機,電機功率為75kW,羅茨風機升壓為78.4kPa,流量為34.6m3/h。庫內中心有一座減壓錐,減壓錐底均勻分布著12個規格為0.5m×1m的卸料口,南羅茨風機供風。卸料口兩路為一組,共六組氣路,通過電動球閥自動調節,循環供風,對庫底120個充氣箱進行充氣,完成通過卸料口向中心區送料的過程,最終完成水泥卸料裝車。

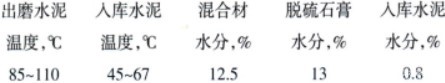

水泥1號庫庫內基本結構如圖1所示,水泥庫電動球閥控制界面如圖2所示。

(1)該廠采用輥壓機配合球磨機制成粉磨系統,近幾年正值窯系統提產增效階段,綜合利用同體電石廢渣燒制熟料,篦冷機冷卻效果不佳,出料溫度平均在150℃左右,最高>190℃,導致出庫熟料溫度>80℃,庫位較低時溫度>110℃,水泥磨系統溫度升高,致使入庫水泥溫度難以控制。水泥溫度及配料水分見表1。

表1 水泥溫度及配料水分

(2)入庫水泥溫度不均衡,且有一定的水分,庫內和外界存在一定的溫差和濕度差,在雨季羅茨風機鼓入的空氣含水率高,容易結露,造成水泥結塊。

(3)配料用脫硫石膏水分較大,達到13%左右,容易使水泥水化,出庫水泥含水量為0.8%左右。遇水泥銷售淡季,庫內水泥儲存時間過長,儲存時間>20d,水泥結塊現象尤為明顯。

(4)水泥比表面積較高,達360~380㎡/kg,有時甚至可達到400㎡/kg,加上80μm級的篩余控制在0.5%~1.2%,容易使水泥發生靜電吸附、凝聚現象,造成走料不順暢,長時間會使水泥堆積造成結塊。

(5)水泥庫頂采用的防水材料,使用時間過長易老化,存在不同程度的漏水現象,雨水滴入庫內,形成結塊。

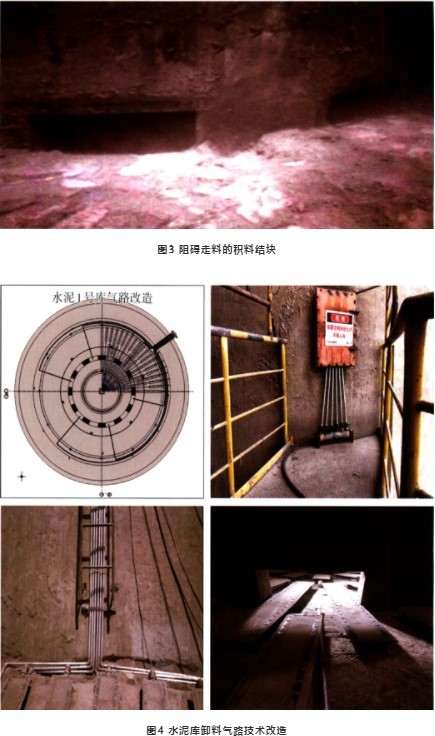

水泥1號庫自建廠以來未進行過清庫作業,由于庫內積料嚴重,無法正常完成水泥儲存和散裝發運。為保證水泥正常發運,廠部組織專業人員對水泥1號庫進行了卸料清理。完成前期準備工作后,作業人員從庫壁入孔門用壓縮空氣將積料送入中心下料區,逐漸增多的結塊阻礙了卸料口正常走料,加大了作業難度,延長了作業時間,積料結塊阻礙走料的情況如圖3所示。

在完成了庫內積料清理作業,確認庫內無安全隱患后,作業人員從入孔門爬梯進入庫內查看實際情況,并綜合結塊原因進行了分析。庫內長時間積料結塊,導致羅茨風機供風時物料無法流動,長時間以來,部分充氣箱透氣布破損,導致供風系統失效,越積越多的積料結塊導致無法完成卸料裝車。

在疏通氣路、更換破損透氣布后,決定在中心區卸料口處架設壓縮空氣管路進行氣路技改(如圖4所示),具體實施方案如下:

從入孔門處引入六組氣路,環壁順庫底間隔安裝至減壓錐6個卸料口處,將入孔門處風管接頭留置庫外,接入壓縮空氣,每組氣路閥門單獨控制。另外,根據水泥庫使用周期,定期關停羅茨風機,使用壓縮空氣卸料裝車,保持卸料口處水泥經常流動,防止水泥長期積存結塊。

在水泥庫卸料氣路技改完成后進行了實地測試,在羅茨風機關閉的情況下,利用壓縮空氣15min即可完成裝車作業,期間不需要啟動羅茨風機,物料下料順暢。此次技術改造效果如下:

(1)在羅茨風機出現臨時性故障時也可進行應急裝車。

(2)每月開啟一次壓縮空氣,可以減少減入料口積料的存在,同時能夠對庫內水泥起到作用。

(3)在清庫過程中可利用壓縮空氣進行放料,減少羅茨風機頻繁啟停的電耗和設備損傷,減少機械密封阻件的磨損。

(4)可縮短清庫時間,降低作業人員勞動以及給人員入庫帶來的危險。

作者:何有杰,阮黎明

來源:《甘肅金昌水泥集團有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號