技術 | 窯尾煙室的技術改造

前言

某公司現有一條4500t/d新型干法水泥熟料生產線,配套9MW純低溫余熱發電站,窯尾預熱系統為雙系列五級旋風預熱器+噴旋式在線分解爐,回轉窯ф4.8m×72m。

水泥生產燒成系統提產后,該公司的窯尾煙室存在以下問題:

(1)容積偏小,風速過快。

(2)“月亮門”與下料斜坡直線距離偏小,造成煙室通風截面積偏小,風速高,阻力大。

(3)五級下料管物料與煙室高速上升的窯氣形成對流,造成入窯物料二次揚塵,氣體含塵量增高、阻力加大,部分物料再次入爐形成再循環,導致熱耗增加。

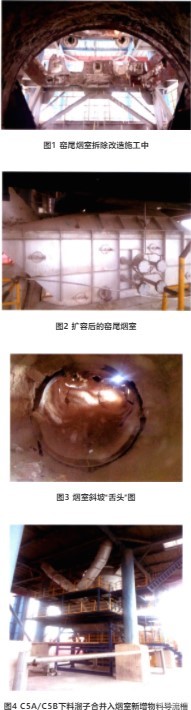

針對以上問題,我們對窯尾煙室進行了系統性改造,窯尾煙室拆除改造施工現場見圖1。改造內容具體如下:

(1)擴大窯尾煙室容積。頂蓋后端長度向后延伸2000mm,與斜坡板連接,增加煙室截面積,降低風速。擴容后的窯尾煙室見圖2。

(2)調整煙室斜坡角度。斜坡底部角度向下調整,加高斜坡舌頭圓弧高度200mm,拉長“月亮門”與窯尾斜坡間距,降低煙室斜坡上升氣流的速度。煙室斜坡“舌頭”見圖3。

(3)增設物料導流槽。在煙室斜坡底部增設物料導流槽,物料入煙室后順斜坡入窯,避免入窯物料與煙室高速上升的氣流形成對流,減少物料二次飛揚。

(4)合并五級下料管。C5A、C5B下料管在入煙室物料導流槽處,合并為一根下料管,接入煙室斜坡底部,增設物料導流槽(見圖4)。

(5)調整煙室頂部縮口直徑。煙室頂部縮口有效直徑控制在2300mm,防止塌料,加大三次風用量,減少三次風管積料。

通過對窯尾煙室進行綜合技改,解決了窯尾煙室通風截面積小,風速高,煙室斜坡上升氣流速度高,入窯物料二次揚塵,部分物料再次人爐形成再循環,熟料產量低,熱耗增加等問題。改造后,煙室負壓由-500Pa變為-300Pa,窯系統提產200t/d,熟料燒成標準煤耗降低約0.92kg/t熟料,社會效益和經濟效益顯著。

(1)社會效益。通過窯尾煙室綜合技改,熟料燒成標準煤耗降低約0.92kg/t熟料,年減少煤炭用量1413t,減少二氧化碳排放約3000t。

(2)經濟效益。每噸煤按600元、噸熟料節標煤0.92kg計算,年節煤降低生產費用:600(元)×0.00092(噸標煤)×1.28(折實物煤)×120(萬噸熟料)=84.79萬元。

作者:尚義華

來源:《洛陽中聯水泥有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號