技術 | 入輥壓機物料金屬異物的清除措施

引言

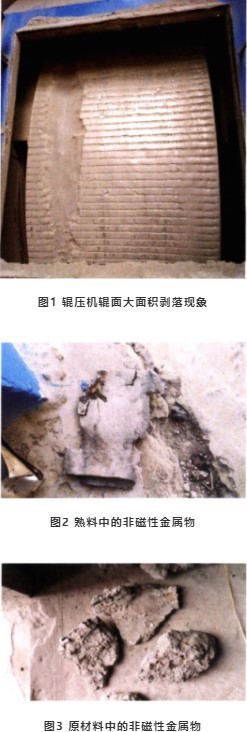

某公司水泥粉磨系統(tǒng)采用ф4.2m×13.5m型磨機+CDG170×100型輥壓機+CDV4000V型選粉機+O-Sepa3500型選粉機雙閉流聯(lián)合粉磨系統(tǒng),輥壓機輥套為堆焊復合型輥套。由于物料中含有磁性和非磁性金屬,輥壓機輥面磨損快,甚至大面積剝落(見圖1)。

1.1 物料中混入非磁性金屬物,除鐵器無能為力

非磁性金屬物來源于熟料(檢修遺留物或結(jié)構(gòu)件掉落)和參與配料的其他原材料。圖2所示是掉落的預熱器內(nèi)筒掛片,圖3所示是礦渣中的非磁性金屬物塊,它們沒有磁性,除鐵器無能為力,會在粉磨閉路循環(huán)系統(tǒng)中反復循環(huán),對輥面反復沖擊、損傷,直接導致輥面產(chǎn)生剝落(見圖1)。

1.2 大塊金屬和掩埋在物料里面的金屬清除不徹底

原材料及熟料進料系統(tǒng)均未設計安裝除金屬裝置,只是在物料調(diào)配皮帶上安裝了一臺能力不足的普通除金屬裝置,只能處理輸送帶上物料表面的小塊金屬物件,而對大塊金屬和掩埋在物料里面的金屬清除不徹底。

2.1 金屬探測器+三通翻板閥外排非磁性金屬物

起初,對非磁性金屬物采用金屬探測器配合三通翻板閥外排來解決。原金屬探測器屬于高頻金探,即使一顆小小的螺母,也逃不出它的法眼。一旦發(fā)現(xiàn),三通翻板閥立即動作外排,物料和金屬一塊進入外排倉內(nèi),外排倉頻繁滿倉。外排倉中的混有金屬的物料沒法有效回用,浪費極大。

2.2 新型非磁性金屬清除設備沒有安裝空間

針對非磁性金屬,我們計劃安裝新型非磁性金屬清除設備。調(diào)研中發(fā)現(xiàn),新型非磁性金屬清除設備需要安裝在調(diào)配皮帶機頭部位置,而我單位熟料倉到調(diào)配皮帶頭部只有15m距離,此空間需要安裝外排倉物料輸送設備、收塵器、普通除鐵器、非磁性金屬探測器(非磁性金屬探測器距離皮帶頭部有安裝尺寸要求),受空間位置限制,增加新型設備難度較大。

3.1 升級除鐵器

為了解決大塊金屬和物料掩埋金屬的清除問題,我們將RCYD-C8普通除鐵器升級為RCYD-12高性能除鐵器,并將除鐵器前一組的槽型托輥改為平行托輥,物料在到達平行托輥位置時皮帶自動張平,物料松散,有效地把掩埋在物料最底層的金屬暴露出來。

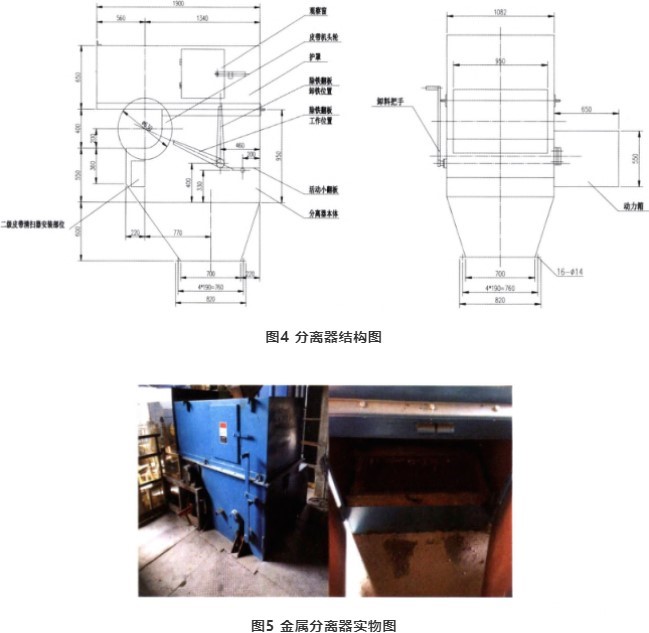

3.2 安裝金屬分離器

金屬分離器是一種能在物料運輸和傳送過程中自動分揀非磁性和磁性金屬的高效節(jié)能探揀設備。安裝方法:拆除皮帶機頭部集塵罩,將分離器安裝在集塵罩位置,探測器安裝在距離集塵罩3m處的皮帶機架上,當物料中所混雜的非磁性和磁性金屬物通過探測器時,探測器的PLC控制系統(tǒng)將信號傳輸至機頭分離器控制系統(tǒng),金屬物隨物料一起運行到皮帶機頭部位置時,分離器翻板也剛好翻轉(zhuǎn)到該位置,連同極少量物料及金屬物全部回翮到前方的卸料活動翻板上(見圖4、圖5),探測信號會同步傳輸至中控室,中控室人員通知巡檢工及時趕到現(xiàn)場分揀出金屬物后用側(cè)面的卸料手柄將少量物料卸到溜子后卸料翻板恢復原位,完成清除過程。不必多慮會給員工增加工作量,因為物料中的金屬物含量極少,由于自動分揀出的物料及金屬物總量極少,而且接料翻板屬于30mm×30mm的網(wǎng)格狀翻板,物料基本能自動回漏到溜子中,翻板上留下的只是金屬物。

為了徹底解決輥壓機因金屬物進入造成的輥面損傷,我們將普通除鐵器升級為高性能除鐵器,將除鐵器前一組的槽型托輥改為平行托輥,安裝了金屬分離器。這些措施,不僅能將所有磁性金屬暴露清除,還能清除非磁性金屬物塊,大幅度提高了擠壓輥的使用壽命,降低了設備維修費,保證了系統(tǒng)的長期穩(wěn)定運行。

作者:陳治坤

來源:《青海祁連山水泥有限公司》

微信公眾號:備件網(wǎng)(關注查詢更多資訊)

(本文來源網(wǎng)絡,若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號