技術 | 水泥窯富氧燃燒技術的應用及分析

引言

富氧燃燒是一種高效燃燒技術,通過使用高于空氣氧含量的助燃劑,能夠有效縮短燃煤燃燒時間,提高燃燒效率和燃燒溫度。近年膜法制氧技術得到發展和利用,富氧燃燒技術成本大大降低,應用范圍也隨之擴大。各研究機構和水泥企業陸續開展窯內富氧燃燒技術的研究和實踐。中國建筑材料科學研究院王俊杰等通過理論計算和實驗研究分析了窯內富氧燃燒技術效果,發現煤粉燃燒溫度取決于煤粉顆粒周圍的氧濃度。廖斌等采用數值模擬分析研究水泥窯富氧燃燒技術,發現將窯內富氧燃燒用于熟料生產線,可以節約燃料,達到節能減排增效的作用。可見,窯內富氧燃燒技術在水泥窯節能降耗理論研究中取得較多成果。本文以CZ海螺某5000t/d熟料生產線實踐窯內富氧燃燒技術為研究對象,研究窯內富氧燃燒技術對熟料生產過程的影響及效果。

窯內富氧燃燒技術改造整體分為燒成系統和制氧供氧系統。采用新式深冷直送法制取富氧空氣(見圖1),通過窯頭多通道燃燒器,以一次風形式將富氧空氣引入干法水泥回轉窯內。

圖1 新式深冷直送法制取富氧空氣現場照片

2.1 富氧燃燒對窯系統影響

窯內富氧燃燒是一種高效強化燃燒技術,顯著提高煤粉燃燒溫度和縮短燃盡時間,將煤粉的熱量集中釋放。縮短氣體在高溫區停留時間,保證了窯內燒成溫度。

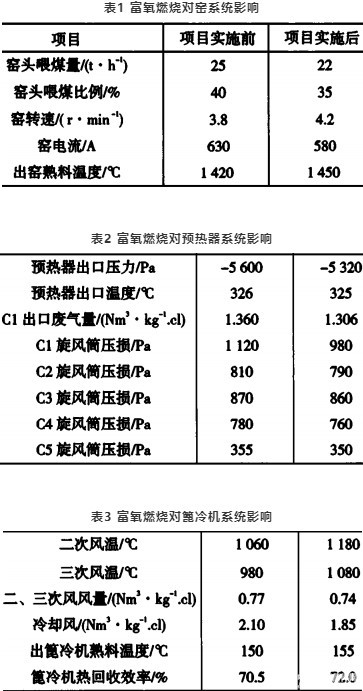

表1是富氧燃燒實施前后窯系統參數變化情況。在喂料量略增加的前提下,窯頭喂煤量減少,窯電流降低,實現窯系統節能降耗。窯內富氧燃燒改造后,煤在富氧狀態下得到充分燃燒,提高了火焰黑度,窯內傳熱得到強化,系統熱利用率提高。此外,窯內溫度提高,液相量增多,窯內結皮穩定且均勻,減小了窯轉動扭矩,降低了窯運轉電流。

2.2 富氧燃燒對預熱器系統影響

富氧燃燒實施后,預熱器壓損和廢氣量有所降低,出口壓力由原來-5600Pa降低至-5320Pa;C1出口廢氣量由1.360Nm3/kg.cl降低至1.306Nm3/kg.cl。預熱器出口廢氣量減少,表明燒成系統用風量降低。富氧燃燒對預熱器系統影響如表2所示。

窯內富氧燃燒以富氧空氣作為助燃劑,滿足煤粉燃燒的前提下降低了過剩空氣系數,減少了煙氣生成量。系統外排廢氣量減少,廢氣造成的系統熱損失也隨之降低。同時,因系統用風量減少,各級旋風筒風速降低,系統阻力也隨之降低。從而提高了系統燒成效率,降低了系統能耗。

2.3 富氧燃燒對篦冷機系統的影響

富氧燃燒實施后,二、三次風溫有所升高,系統熱回收效率提高1.6%,熟料溫度基本不變。表3是富氧燃燒實施后篦冷機系統參數。

篦冷機熱回收效率主要受二、三次風溫和風量影響。煤粉在富氧狀態下燃燒,因火焰溫度和黑度增加,提高了物料傳熱效率,出窯熟料溫度較高,在篦冷機高溫冷卻區形成較高溫度的二、三次風。此外,富氧燃燒后,燒成系統用風量降低,篦冷機冷卻風量降低約11%,而二三次風僅降低約3.9%。可見,富氧燃燒可有效改善篦冷機運行效果。

2.4 富氧燃燒對燒成系統節能降耗的影響

富氧燃燒技術以富氧空氣作為助燃劑,縮短了煤粉燃盡時間,提高煤粉燃燒溫度,改善窯內物料換熱效率,降低窯內完成熟料燒成所需煤粉消耗量;提高了二、三次風溫,更有利于熱回收,從而降低系統熱耗,根據改造后運行統計數據,燒成煤耗降低約5.0kg.ce/t.cl;另外,富氧燃燒技術實施后,窯況更加穩定,窯皮穩定均勻,窯電流顯著降低,富氧燃燒降低空氣過剩系數,降低煙氣生成量,C1出口廢氣量減少,降低了熱量損失和風機電耗,熟料綜合電耗降低約2.0kWh/t.cl。若計入制氧系統電耗,熟料綜合電耗增加1.5~2kWh/t.cl。

在5000t/d熟料生產線實踐富氧燃燒技術,取得了較好的節能降耗效果:燒成系統熱效率提高,用風量減少,系統阻力降低;燒成系統煤耗降低約5.0kg.ce/t.cl;計入制氧系統電耗,熟料綜合電耗升高約1.5~2kWh/t.cl。

作者:李樂意1,軒紅鐘2,劉守信2

來源:《1安徽海螺水泥股份有限公司》;

《2安徽海螺建材設計研究院有限責任公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號