技術 | 窯尾預分解系統降阻產生的問題及改進

引言

NYTT公司年產120萬t水泥生產線窯尾預分解系統存在氣體阻力大的問題,C1預熱器出口負壓達到6420Pa。2019年由于該生產線回轉窯筒體老化開裂換窯大修,委托我院進行預分解系統降阻改造設計。而窯尾預分解系統降阻后出現系統出口氣體溫度上升、熟料產量降低、窯灰量增大現象。分析發現旋風筒進風口改造不符合工作原理,設計偏差導致系統分離效率下降。在不降低分離效率前提下,采取合理降阻整改措施后,實現降阻目標。

預分解系統降阻主要采用更換窯尾密封、煙室、擴大煙室縮口、擴大分解爐下部筒體和擴大旋風預熱器進風口等方法。改造完成后,生料秤喂料量和窯尾喂料提升機電流均超過改造前數據,C1預熱器出口負壓降到4600Pa左右,但出口氣體溫度達390℃。觀察熟料鏈斗機內熟料量較少,同時增濕塔底部輸送設備內窯灰量明顯增大(包含增濕塔和余熱發電SP爐窯灰,不包含窯尾大布袋窯灰)。對窯灰量現場標定后,計算出僅這部分窯灰量就占生料喂料量的12%~14%。之后通過增加生料喂料量、提高高溫風機轉速等方式,嘗試從操作上解決窯灰量過大的問題。期間每班對窯灰量進行了2次標定,結果是隨著喂料量增加,窯灰量也相應增加,而提高高溫風機轉速對減少窯灰量沒有明顯作用。改造后雖然系統降阻幅度較大,但是窯灰量激增,導致熟料產量降低、能耗增高,不得不停窯進行整改。

初步判斷,窯灰量大應該是窯尾廢氣含塵濃度大,粉塵沉降大量在余熱鍋爐換熱器和增濕塔中導致的。這說明預分解系統分離效率較低,生料經窯尾提升機喂人系統后被氣流帶入C1旋風筒,由于分離效率低,大量生料粉沒有收集下來,而被氣流帶走,致使窯尾廢氣含塵濃度劇增。在預分解系統中旋風筒承擔氣固分離功能,本次降阻改造對所有旋風筒進風口作了較大改動,很可能因改動不當降低了分離效率。分離效率的高低直接關系到系統的熱效率,分離效率降低,系統換熱也變差,導致系統出口氣體溫度很高。

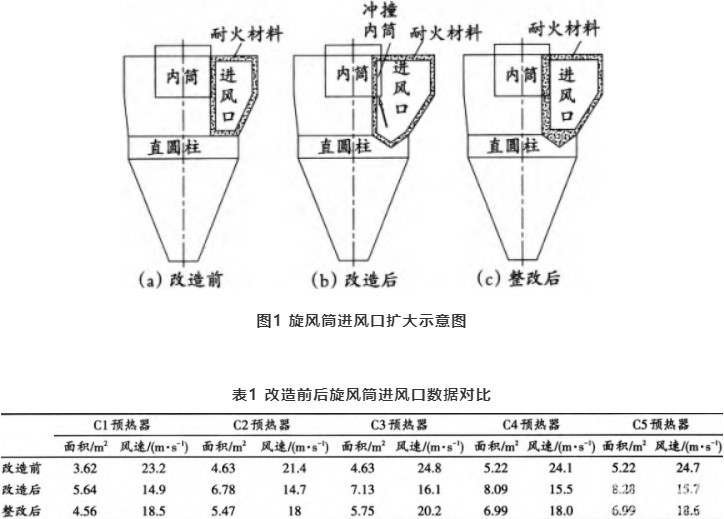

進一步復核設計圖紙后,認定C1~C5級旋風筒進風口擴大存在問題。每一級旋風筒進風口都采用三面擴大方式[見圖1(b)】,分別向左右兩側和底部擴大。進風口向左右兩側擴大是為了盡可能擴大通風面積,向底部擴出倒三角是為了避免底部積灰。以C5旋風筒為例,進風口左右兩側各擴大350mm,底部向下擴大出高度600mm的倒三角,但這樣設計存在以下問題:

(1)擴大后通風面積增加了59%,計算出截面風速僅為15.7m/s(見表1),遠遠低于合理值18~20m/s。根據旋風筒工作原理,氣流切向速度使氣流中生料粉受離心力作用,被甩到筒壁而從氣流中分離出來。氣流入旋風筒的切向速度過低,氣流中的生料粉受到的離心力減小,粒徑較小的料粉被氣流帶走,沒有分離出來,分離效率就會降低。

(2)進風口向內筒一側擴大過多,一部分外旋氣流會直接沖撞到內筒,還有一部分外旋氣流會直接短路進人內筒,外旋氣流和內旋氣流相互沖撞,旋風筒流場混亂,分離效率必然大幅度降低。

(3)進風口向下擴大,減小了直圓柱高度。直圓柱的作用是與進風蝸殼一起使氣流向下旋轉,再在中心形成向上的旋流。減小了直圓柱高度,就減少了氣流中生料粉的沉降時間,分離效率也會隨之降低。

在實際生產中,旋風筒進口風速對阻力有較大的影響,適當降低進口風速,可作為有效的降阻措施之一。通過擴大旋風筒進風口,降低風速,實現系統降阻的設計方向是對的,但本次降阻改造沒有遵循旋風筒的工作原理,計算不準確,設計出現較大的偏差,被生產證明是失敗的。

(1)縮減每個旋風筒改造后的通風面積,控制進風口風速在合理范圍(18~20m/s),并盡量接近下限(見表1)。在不降低分離效率的前提下,盡可能多地減少降阻。調整后只有C3旋風筒進風口受設備尺寸限制,風速偏高。

(2)進風口向內筒一側擴大要適度,影響內筒的部分用增加澆注料厚度來填補[見圖1(c)],使氣流從內筒與筒壁之間通過,外旋氣流和內旋氣流相互沖撞,恢復旋風筒正常流場。

(3)進風口向下擴大的部分用澆注料填平『見圖1(c)],恢復直圓柱的高度。不減少氣流中生料粉的沉降時間,不降低分離效率。

整改后,增濕塔底部輸送機內窯灰量大為減少,經多次現場標定,計算出窯灰量占生料喂料量的1%左右,屬于正常范圍。生料秤喂料量和高溫風機轉速達到改造前數值時,C1預熱器出口氣體溫度維持改造前數值320℃,C1出口負壓降到5730Pa,實現系統降阻690Pa,通過技術指標驗收。

近年來窯產量的提高和能耗考核越來越嚴格,對預分解系統降阻的需求也越來越高,但是一味追求降阻反而得不償失。一些生產線改造只設定降阻目標而不限定系統出口氣體溫度和含塵濃度,結果造成熟料產量虛高虧庫、系統出口溫度上升、能耗不降反升,均不同程度地存在窯灰量增大的問題。一些生產線甚至因為窯灰量過大,造成余熱發電回灰輸送設備超載而被迫減少進入換熱器的廢氣量,使余熱發電量下降。

預分解系統降阻后不應出現出口溫度上升、出口含塵濃度增加的情況,不應降低系統熱效率。系統降阻應嚴格符合系統工作原理,在不降低分離效率的前提下,盡可能多地減少降阻,才能真正實現降耗,進而實現提產。

作者:劉春楊

來源:《合肥水泥研究設計院有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號