技術(shù) | 分級(jí)燃燒改造對(duì)某廠回轉(zhuǎn)窯的影響及調(diào)整

引言

某廠為天津水泥工業(yè)設(shè)計(jì)院設(shè)計(jì)5000t/d水泥熟料生產(chǎn)線,采用雙系列五級(jí)旋風(fēng)預(yù)熱器+TTF型分解爐。隨著環(huán)保排放標(biāo)準(zhǔn)的降低,公司于2018年4月委托河南某公司進(jìn)行脫硝改造,改造采用分級(jí)燃燒+SNCR方式,改造后氮氧化物排放濃度小于100mg/m3,氨水噴入量小于1t/h,回轉(zhuǎn)窯產(chǎn)量和質(zhì)量受影響較大,窯產(chǎn)量由改造前6100t/d降至5200t/d,熟料3d抗壓強(qiáng)度由31MPa降至27MPa,為此公司工藝人員與匯金技術(shù)人員共同研討技術(shù)改造方案,最終使產(chǎn)量和質(zhì)量得到提高。

1.1 生產(chǎn)主機(jī)配置

(1)燒成窯尾及廢氣處理。預(yù)熱器參數(shù):C1:4-ф4700 C2:2-ф6800 C3:2-ф6800 C4:2-ф6800 C5:2-ф6800,天津院TTF中7600×59750分解爐;窯尾高溫風(fēng)機(jī)風(fēng)量820000m3/h,靜壓7700Pa。

(2)燒成窯中:ф4.8m×74m回轉(zhuǎn)窯,斜度4%,主傳速度0.4~4r/min,TCNB-K55四風(fēng)道噴煤管,燃煤能力15t/h(最大)。

(3)燒成窯頭及廢氣處理:TTFC第四代篦冷機(jī),冷卻面積136.2m2

1.2 分級(jí)燃燒改造方案

(1)窯尾燃燒器。窯尾送煤羅茨風(fēng)機(jī)不變,采用變頻調(diào)節(jié)減少入分解爐冷風(fēng)量。流量60m3/min,壓力25~30kPa;窯尾送煤管道更換,主管路由原外徑ф350mm調(diào)整為ф245mm,更換原單筒窯尾燃燒器為HJFJL-5000旋風(fēng)燃燒器,以保證煤粉快速擴(kuò)散,均勻混合。調(diào)整四個(gè)窯尾燃燒器位置到分解爐錐體底部煙室連接處上部適當(dāng)位置。

(2)C4下料管的技改方案。對(duì)C4下料管下部入口進(jìn)行調(diào)整,調(diào)整至連接處上部,并設(shè)置撒料板。

(3)三次風(fēng)管技改。將原三次風(fēng)閘板后的管路拆除,將原三次風(fēng)進(jìn)口處封閉,新三次風(fēng)入口調(diào)高1.8m與三次風(fēng)閘板處相連,相應(yīng)的增大了分解爐錐體部位還原反應(yīng)區(qū)的高度。

(4)氨水噴射系統(tǒng)的技改。優(yōu)化現(xiàn)有氨水噴射系統(tǒng),更換新型噴槍,更改噴入點(diǎn)位置由原分解爐第三節(jié)位置到分解爐出口入C5管道下部。

1.3 分級(jí)燃燒改造效果

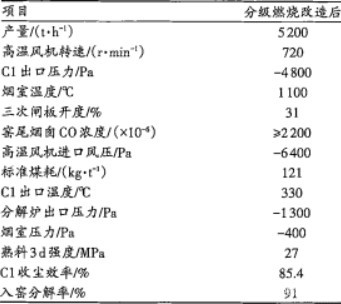

分級(jí)燃燒改造以后,當(dāng)控制氮氧化物排放濃度小于100mg/m3,氨水噴入量約600kg/h,達(dá)到了預(yù)期改造效果,但改造后產(chǎn)質(zhì)量下降嚴(yán)重。具體操作參數(shù)見表1。

表1 分級(jí)燃燒后操作參數(shù)

2.1 回轉(zhuǎn)窯產(chǎn)質(zhì)量

回轉(zhuǎn)窯產(chǎn)量由6100t/d降至5200t/d,產(chǎn)量下降明顯;熟料實(shí)物煤耗由檢修前的138kg/t熟料增至實(shí)物煤耗155kg/t熟料,能耗太高;熟料產(chǎn)品游離鈣居高不下,為遷就回轉(zhuǎn)窯煅燒熟料率值由KH=0.91,SM=2.55,IM=1.5調(diào)整為KH=0.88,SM=2.55,IM=1.5,熟料3d抗壓強(qiáng)度由32MPa降至27~28MPa,熟料質(zhì)量下降明顯,經(jīng)調(diào)整操作參數(shù)以及更換原材料品位回轉(zhuǎn)窯產(chǎn)質(zhì)量沒有明顯的好轉(zhuǎn),因此更加判斷是分級(jí)燃燒改造造成的影響。

2.2 分解爐系統(tǒng)

(1)分級(jí)燃燒以后,煤粉在分解爐錐體燃燒,分解爐縮口風(fēng)量以及風(fēng)速發(fā)生變化造成分解爐塌料(在煙室用釬子探入有明顯物料沖擊感),使一部分未分解的生料入窯,增大回轉(zhuǎn)窯煅燒負(fù)荷影響產(chǎn)量。

(2)分級(jí)燃燒以后增大了分解爐和縮口部位的阻力,使窯內(nèi)通風(fēng)量減少,三次風(fēng)閘板開度降低(三次風(fēng)閘板由改造前50%降到30%),窯尾分解爐喂入煤粉燃燒所需三次風(fēng)量降低,造成煤粉燃燒不完全,窯尾煙囪檢測(cè)CO濃度≥2200×10-⁶,不完全燃燒產(chǎn)生的熱量損失較高,同時(shí)也影響熟料產(chǎn)量;另外三次風(fēng)閘開度降低增大了預(yù)分解系統(tǒng)的整體阻力增加了系統(tǒng)電耗。

2.3 C4下料翻板閥

四級(jí)下部下料管(分解爐錐體部位下料),落差太高(高度約25m),物料沖出撒料箱,物料分散差,造成未分解料流沖擊進(jìn)人煙室。

2.4 窯尾系統(tǒng)

C1出口溫度高(330~340℃)能耗高,高溫風(fēng)機(jī)轉(zhuǎn)速720r/min時(shí)高溫風(fēng)機(jī)進(jìn)口壓力6400Pa,C1出口壓力-4800Pa,系統(tǒng)阻力大。

3.1 升級(jí)改造目標(biāo)

(1)解決分解爐塌料問題,提高產(chǎn)量到6100t/d以上。

(2)降低熟料實(shí)物煤耗13kg/t熟料,標(biāo)煤耗降低10kg/t熟料以上。

(3)提高熟料3d抗壓強(qiáng)度高于30MPa。

3.2 升級(jí)改造方案

3.2.1分解爐縮口升級(jí)改造

分解爐縮口存在塌料現(xiàn)象,是分解爐內(nèi)風(fēng)速風(fēng)量與四級(jí)下料風(fēng)料不匹配造成的,因此首先對(duì)分解爐縮口尺寸進(jìn)行技改,分解爐縮口設(shè)計(jì)尺寸為ф2400mm,高度800mm,通過理論計(jì)算,得出煙室縮口風(fēng)速約30m/s,符合分解爐設(shè)計(jì)要求,我廠對(duì)分解爐縮口的改造如下:增加分解爐縮口直徑,增加分解爐縮口通過風(fēng)量。將分解爐縮口由ф2400mm調(diào)整為ф2550mm,高度由1200mm調(diào)回800mm。調(diào)整以后煙室縮口風(fēng)速約27m/s,也在適當(dāng)?shù)姆秶鷥?nèi)。

方案實(shí)施主要在于砌筑過程中將澆注料厚度由250mm調(diào)整為厚度185mm。調(diào)整縮口直徑以后,杜絕了分解爐塌料短路事故的發(fā)生,同時(shí)分解爐系統(tǒng)阻力明顯降低,分解爐出口壓力由升級(jí)前-1300Pa上升至-1050Pa,物料在分解爐內(nèi)停留時(shí)間有所延長,另外也加強(qiáng)了窯內(nèi)通風(fēng),回轉(zhuǎn)窯產(chǎn)質(zhì)量均有所提高。

3.2.2窯尾拱頂以及煙室下料斜坡改造

為加強(qiáng)窯內(nèi)通風(fēng),對(duì)窯尾下料斜坡進(jìn)行技改。技改從兩方面考慮,第一降低窯尾煙室粉塵濃度從而降低阻力;第二,增大窯尾煙室通風(fēng)截面積。經(jīng)探討研究,檢修時(shí)將窯尾下料斜坡中間部分開一個(gè)上邊2600mm,下邊1800mm,深度200mm的梯形溝槽,C5下料管下來的物料進(jìn)入溝槽,順著溝槽經(jīng)過下料舌頭入窯,使下料揚(yáng)起的粉塵濃度降低,降低煙室部位阻力;窯尾拱形門到煙室斜坡的垂直距離由1943.3mm,增加2143.3mm(只是梯形溝槽部分)增加了窯尾煙室廢氣通過的截面積。使整體煙氣室阻力降低,窯內(nèi)通風(fēng)順暢,為回轉(zhuǎn)窯提產(chǎn)做準(zhǔn)備。

3.2.3分解爐爐容擴(kuò)容技改

分級(jí)燃燒改造以后,窯尾煙囪廢氣CO濃度高,窯尾檢測(cè)CO濃度≥2200×10-⁶,煤粉不完全燃燒造成嚴(yán)重?zé)崮芾速M(fèi),為加強(qiáng)窯尾分解爐喂煤燃燒效率,檢修時(shí)將分解爐下部爐體直徑擴(kuò)大100mm,爐容擴(kuò)大約15m3。因計(jì)劃更換分解爐下部耐火磚,所以砌筑施工時(shí)將耐火材料進(jìn)行調(diào)整,原砌筑方案62mm硅酸鈣板+50mm硅酸鈣板+耐火磚總厚度250mm,在施工過程中將50mm硅酸鈣板去除,分解爐的有效內(nèi)徑由7100mm擴(kuò)大到7200mm,更換硅酸鈣板為納米隔熱鈣板,雖然厚度減少,保溫效果不變,熱能損失不發(fā)生變化。

3.2.4四級(jí)下料管技改

(1)四級(jí)下料管上下兩根下料管下料,更改為A,B,C三根下料管下料,采用多點(diǎn)分料使物料分散更加均勻,防止塌料的發(fā)生。改造方案原有的上下兩根下料管位置不變,再增加一根下料管(A)的連接分解爐第二節(jié)(從下往上數(shù))噴騰口上部。

(2)將下部(C)下料管翻板閥下移,減緩四級(jí)下料因高差太大造成的沖料,下移約10m,距離撒料箱5m位置。

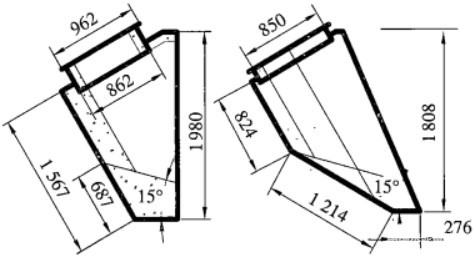

(3)對(duì)四級(jí)下料管撒料箱角度進(jìn)行調(diào)整,將原設(shè)計(jì)四級(jí)下料撒料箱角度由30°調(diào)整為15°,增強(qiáng)撒料效果保證四級(jí)物料不會(huì)沖入煙室造成為分解的物料直接入窯。改造見圖1。

圖1 四級(jí)上部撒料箱(B管)和四級(jí)下部撒料箱(C管)

3.2.5預(yù)熱器翻板閥技改

原設(shè)計(jì)翻板閥結(jié)構(gòu)簡(jiǎn)單,造成四級(jí)下料管下料不穩(wěn)定,通過散料箱以后造成撒料不均勻,產(chǎn)生分解爐塌料現(xiàn)象,另外生產(chǎn)一段時(shí)間以后因下料管結(jié)皮等因素,翻板閥活動(dòng)不靈活,動(dòng)作卡頓,關(guān)不嚴(yán),內(nèi)漏風(fēng)嚴(yán)重,長時(shí)間運(yùn)行失去了鎖風(fēng)閥應(yīng)有的作用。公司利用檢修時(shí)間將鎖風(fēng)閥由一個(gè)普通的單板鎖風(fēng)閥,更換為“微動(dòng)型雙板鎖風(fēng)閥”。微動(dòng)鎖風(fēng)閥具備動(dòng)作靈活,下料穩(wěn)定,關(guān)閉較嚴(yán)的特點(diǎn)。解決了系統(tǒng)內(nèi)漏風(fēng),穩(wěn)定下料,防止不均勻下料引起的分解爐塌料問題,間接的穩(wěn)定窯尾煙室溫度。與此同時(shí)增加了C1出口的收塵效率,相應(yīng)的降低預(yù)熱器阻力。

2019年3月利用檢修時(shí)間對(duì)上述項(xiàng)目進(jìn)行技改,因分解爐,煙室,四級(jí)下料管上下都有交叉作業(yè),最終經(jīng)過25天檢修后,一次點(diǎn)火成功。

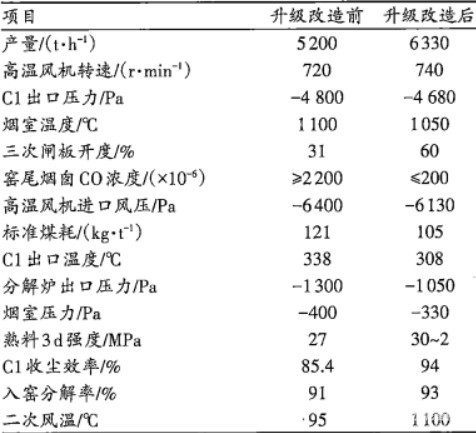

升級(jí)改造后生料喂料量由350t/h增加至425t/h(料耗系數(shù)1.61計(jì)算),系統(tǒng)產(chǎn)量由5200t/d增加至6330t/h。C1出口溫度由338℃降至308℃,C1出口收塵效率增加至94%,熟料標(biāo)準(zhǔn)煤耗由升級(jí)改造前121kg/t熟料降至105kg/t熟料,熟料3d抗壓強(qiáng)度由27MPa升高至32MPa,窯尾煙囪CO濃度由2200×10-⁶降至200×10-⁶以下,另改造以后氮氧化物排放濃度控制也得到優(yōu)化,氮氧化物濃度控制50mg/m3時(shí)氨水用量小于1t/h。系統(tǒng)升級(jí)改造完成了預(yù)期目標(biāo),使熟料產(chǎn)量和質(zhì)量大幅度提高,生成成本大幅度降低。具體升級(jí)改造參數(shù)對(duì)比見表2。

表2 升級(jí)改造前后參數(shù)對(duì)比

升級(jí)改造后解決了因分級(jí)燃燒改造引起的分解爐塌料,改造同時(shí)優(yōu)化預(yù)分解系統(tǒng),降低系統(tǒng)阻力,增大分解爐爐容,選用先進(jìn)的鎖風(fēng)翻板閥等措施,從而大幅度提高了熟料產(chǎn)量,相應(yīng)的煤耗降低,二次風(fēng)溫和三次風(fēng)溫都有了大幅度提高,窯內(nèi)通風(fēng)順暢,窯皮平整,窯電流穩(wěn)定,C1出口溫度及粉塵濃度都有降低,另外提高分解爐性能提高煤粉燃燒效率降低了能耗,公司現(xiàn)階段工藝管理水平,設(shè)備漏風(fēng)等因素能耗方面對(duì)比其他優(yōu)秀企業(yè)還有一定的差距,需要持續(xù)改進(jìn)降低能耗。

作者:徐春明

來源:《唐山市燕南水泥有限公司》

微信公眾號(hào):備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請(qǐng)作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號(hào)

浙公網(wǎng)安備

33010802003693號(hào)