技術 | 袋裝水泥裝車系統的技術改造

目前,國內大部分水泥廠的袋裝水泥裝車系統主要依賴于人工作業,普遍存在著如下問題:(1)粉塵大,工作環境惡劣,人員勞動強度高;(2)勞動力短缺,人工裝車成本越來越高;(3)企業面臨日趨嚴重的環保管理風險和職工的職業健康安全管理風險。2018年3月5日,國家安監總局34號文規定:包裝和裝車崗位水泥粉塵濃度不得超過國標(GBZ 2.1-2007)《工作場所有害因素職業接觸限值》的規定要求:時間加權平均濃度總塵限值4mg/m3、呼塵限值1.5mg/m3。安全生產標準化未達標企業,必須在2018年6月30日前整改到位;安全生產標準化三級企業,必須在2018年12月31日前整改到位;安全生產標準化一、二級企業,必須在2019年12月31日前整改到位。

面對國家日益嚴格的環保和職業健康要求,某公司率先開啟了#10車道袋裝水泥自動裝車的技術改造項目。通過項目的技術改造,將工人從高粉塵的環境崗位上替換下來,避免他們的職業健康遭受危害,滿足國家清潔生產的環保要求,解決工廠裝卸崗位招工困難的問題,降低崗位用人成本,實現工廠袋裝水泥的無人化自動裝車。

2.1 改造范圍

項目技術改造的范圍包括汽車袋裝水泥裝車系統和收塵系統的管路改造。

2.2 改造內容

主要改造內容有:(1)#6包機袋裝水泥輸送皮帶至#10裝車機下包溜子改造;(2)裝車機移動軌道延長2m及行走軌道鋪設;(3)原有裝車機的拆除和自動裝車機的安裝;(4)原有收塵管道改造;(5)電氣材料敷設和控制系統安裝及軟件的寫入;(6)在車道內設置監控和行車預警提醒系統等。

經過綜合論證比較,本項目的技術改造將采用汽車袋裝水泥自動裝車機系統來替代工廠的原有人工裝車系統,要求在保證裝車質量和車輛行駛安全的前提下,滿足現有水泥包裝機的生產能力。

3.1 系統布置

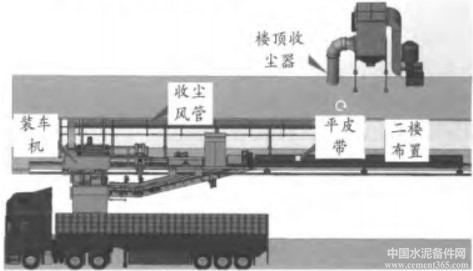

自動裝車機的系統布置圖如圖1所示。

圖1 自動裝車機布置圖

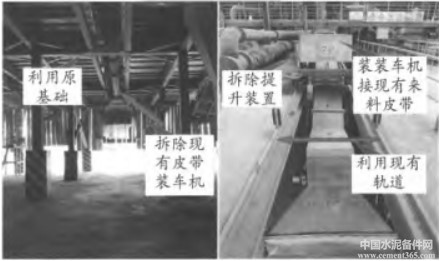

3.2 系統改造

在項目實施中,將充分利用原有人工裝車系統的鋼構廠房設施,拆除現有的裝車機和提升裝置。利用現有的軌道,安裝新的自動裝車機,并對接現有的來料皮帶,在滿足自動裝車的生產要求同時,盡量降低系統技術改造的成本,系統改造安裝方便,施工簡單、便捷(見圖2)。

圖2 系統改造

3.3 系統組成和主要技術參數

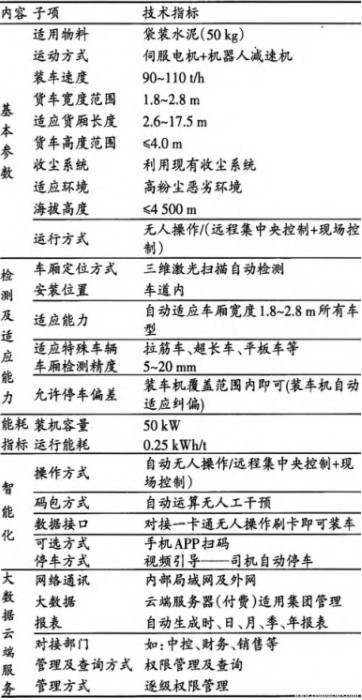

自動裝車系統主要由以下七部分組成:(1)輸送系統:對接現有的輸送系統;(2)裝車主機:碼放整齊,能夠適應各種復雜車型;(3)升降機構:提升平穩安全實用;(4)行車機構:用于準確的控制碼包距離;(5)視覺掃描系統:自動識別和生成車輛長、寬、高等數據;(6)控制系統:根據車輛的實際情況,自動運算出堆碼方式;(7)遠程數控:24h遠程監控與數據系統對接,實時共享。系統主要技術參數見表1。

表1 技術參數

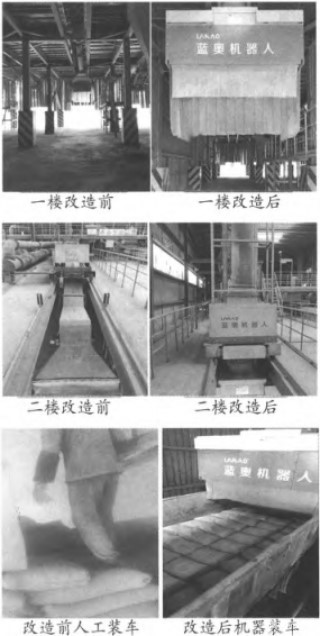

4.1 項目實施情況

項目自今年1月11日開始施工,至2月15日竣工驗收,質量合格。性能考核結果:試生產期間能夠保證對#6包機所有包裝袋進行自動裝車,未發生因裝車能力不足而造成系統停機現象,達到裝車能力100t/h以上的要求(見圖3)。

圖3 改造前后對比

項目的技術改造達到了預期的目標和效果。袋裝水泥智能裝車系統作為水泥工廠袋裝水泥裝車環節的全自動裝車系統,來替代傳統的裝車設備和人工裝車系統,不僅可以縮短裝車碼垛時間消除工廠危險和粉塵污染的不良作業環境,減少袋裝水泥的破損,降低裝車成本和提高勞動生產效率,實現袋裝水泥裝車過程的自動化、無人化作業,是現代水泥企業高質量發展中降低勞動生產成本、提高生產效率、實現工廠綠色、環保發展和智能化生產的很好選擇。

采用袋裝水泥自動裝車系統,在提高生產效率以及人機和諧性的同時,可以發揮出工廠更強大的發運能力,來更好地適應企業錯峰生產的需求。

4.2 項目改造達到的目的

(1)實現袋裝水泥裝車無人化作業,解決了該崗位招人難、管理難的困惑。

(2)杜絕了粉塵環境下工人職業健康的風險,有利于實現工廠的清潔、安全生產。

(3)揚塵減少,保護環境,同時降低了企業的環境壓力。有利于全面提升水泥生產和水泥行業的整體形象,讓工廠獲得更高收益的同時,也讓用戶也可以購買到更潔凈、分量更加準確的優質水泥。

4.3 效益分析

本項目的總投資155萬元,可年降低人工成本約60萬元,預計2.5年收回投資,經濟效益較好。

本次技術改造完成后,自動裝車系統經過三個月連續、穩定的運行,各項技術經濟指標均達到合同約定的要求,項目的投資收益和社會效益較好,值得推廣應用。

作者:尚再國1,吳亮1,王建軍2

來源:《1永登祁連山水泥有限公司;2綿陽藍奧重型機械制造有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號