技術(shù)丨淺談降低水泥廠預(yù)分解系統(tǒng)電耗的改造措施

前言

國家的碳中和、碳達(dá)峰的“雙碳”政策和實行能源消耗總量和強度的“能耗雙控”政策對高耗能的水泥行業(yè)造成了較大影響,水泥行業(yè)在環(huán)保節(jié)能方面需遵循更高的標(biāo)準(zhǔn)要求。根據(jù)2021年發(fā)布的GB16780《水泥單位產(chǎn)品能源消耗限額》,單位熟料產(chǎn)品綜合電耗的水泥熟料能耗限額3級≤61kWh/t,2級≤57kWh/t,1級≤48kWh/t,可以看出對高能耗水泥企業(yè)進行更高的規(guī)范要求,能耗控制力度不斷加大,水泥企業(yè)也同時面臨限電停產(chǎn)等情況。目前現(xiàn)有的水泥生產(chǎn)線,經(jīng)過多年的運行,普遍存在設(shè)備老化、系統(tǒng)不穩(wěn)定、燒成熱耗高、系統(tǒng)電耗高等問題。為此需對現(xiàn)有生產(chǎn)線實施技術(shù)改造,以達(dá)到節(jié)能降耗的目的。通過節(jié)能降耗可以為水泥企業(yè)提高經(jīng)濟效益,具有廣闊的市場和環(huán)保、社會效益。

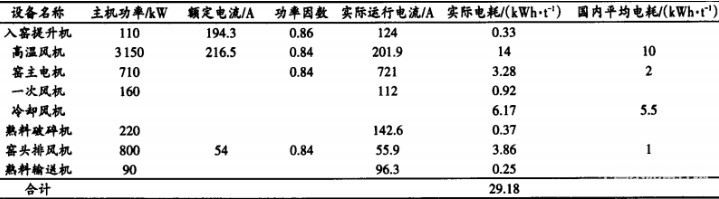

燒成工序的電耗范圍從生料出庫到熟料入庫,原煤入磨到煤粉入煤粉倉,包括燃料制備及生料預(yù)熱分解、熟料煅燒、熟料冷卻和廢氣處理消耗的電量。某5000t/d生產(chǎn)線燒成工序主要設(shè)備電耗數(shù)據(jù)見表1。

表1 5000t/d生產(chǎn)線燒成工序主要設(shè)備電耗

由表1可以看出,燒成工序電能消耗主要來源于高溫風(fēng)機、窯主傳、篦冷機冷卻風(fēng)機、窯頭排風(fēng)機。若想降低燒成工序電耗,可從這幾個主要設(shè)備著手。

影響燒成工序電耗的主要因素有以下幾方面:

(1)海拔的影響。在高海拔地區(qū),配置相同的系統(tǒng),產(chǎn)量有所降低,系統(tǒng)工況風(fēng)量增加,導(dǎo)致系統(tǒng)電耗增加。電機在高海拔下運行,由于氣壓低,散熱條件差,損耗增加,運行效率降低,導(dǎo)致電耗增加。

(2)燒成系統(tǒng)局部規(guī)格偏小,系統(tǒng)阻力增加。

(3)風(fēng)機選型不合理,高溫風(fēng)機、窯頭排風(fēng)機存在大馬拉小車現(xiàn)象。

(4)風(fēng)機效率低。

(5)產(chǎn)量及運轉(zhuǎn)率對電耗的影響。當(dāng)產(chǎn)量高、運轉(zhuǎn)率低或產(chǎn)量低、運轉(zhuǎn)率低的情況下,導(dǎo)致系統(tǒng)電耗上升。

(6)生料易燒性的影響。若熟料f-Cao含量偏高,熟料KH值偏低,生料易燒性不好,導(dǎo)致產(chǎn)量降低,系統(tǒng)單位熟料電耗增加。

其他因素如系統(tǒng)漏風(fēng)、系統(tǒng)操作不合理、閥門故障,閥門無法正常開啟關(guān)閉,導(dǎo)致局部阻力大也會影響燒成工序的電耗。

2.1 降低預(yù)熱器系統(tǒng)的阻力

在保證旋風(fēng)筒分離效率前提下,采取以下措施來進一步降低系統(tǒng)阻力:

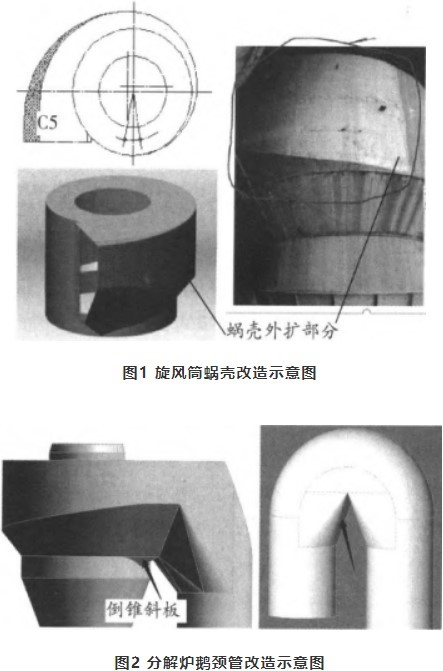

(1)對旋風(fēng)筒結(jié)構(gòu)進行優(yōu)化改造。核實旋風(fēng)筒結(jié)構(gòu)尺寸,根據(jù)生產(chǎn)線實際運行情況,C1旋風(fēng)筒可采取整體更換并放大C1旋風(fēng)筒規(guī)格或局部加大其進出口尺寸;C2-C5旋風(fēng)筒采取擴大蝸殼方式,降低其進口風(fēng)速,降低系統(tǒng)阻力;調(diào)整內(nèi)筒尺寸等措施來降低系統(tǒng)阻力。

(2)在旋風(fēng)筒出口與連接風(fēng)管處選取合理的的結(jié)構(gòu)型式,旋風(fēng)筒進風(fēng)口設(shè)置斜板,消除水平段,減少積料,減少局部阻力損失。

(3)分解爐鵝頸管改造。分解爐鵝頸管圓弧彎頭改造成尖頂形式,以減少積灰,降低阻力,見圖2。

(4)三次風(fēng)管改造。可將兩路對沖的三次風(fēng)管改成一路旋切人爐方式,減少三次風(fēng)管本身阻力,從而降低系統(tǒng)電耗。

(5)窯尾煙室及窯縮口改造。原有窯尾縮口直徑偏小,窯尾斜坡處截面積偏小,窯內(nèi)阻力偏大,改造采取更換整個煙室,擴大煙室斜坡處截面和窯尾縮口尺寸,必要時更換窯尾密封。改造后可改善窯內(nèi)通風(fēng)不暢,窯尾密封處冒灰現(xiàn)象,利于系統(tǒng)操作,并降低系統(tǒng)阻力。

2.2 進入系統(tǒng)冷風(fēng)量的控制

(1)窯尾、窯頭密封。更換為新型窯尾、窯頭密封,減少系統(tǒng)漏風(fēng)量。

(2)煤粉輸送及一次風(fēng)機改造。提高煤粉輸送固氣比,采用高風(fēng)壓、低一次風(fēng)窯頭燃燒器,改造一次風(fēng)機和送煤風(fēng)機,減少冷風(fēng)進入系統(tǒng),降低電耗。

2.3 風(fēng)機效率控制

工藝風(fēng)機高溫風(fēng)機、窯頭排風(fēng)機根據(jù)生產(chǎn)線實際運行情況,核實最佳工況點運行參數(shù),風(fēng)機采用高效節(jié)能變頻風(fēng)機,從而提高風(fēng)機效率,降低電耗。

2.4 系統(tǒng)漏風(fēng)

嚴(yán)格把控系統(tǒng)各個漏風(fēng)點,減小系統(tǒng)漏風(fēng),減輕風(fēng)機運行負(fù)荷,降低系統(tǒng)阻力。

2.5 操控優(yōu)化

(1)測定煙室、分解爐出口、C1出口氧含量來判定系統(tǒng)是否存在窯尾拉風(fēng)過大現(xiàn)象,合理匹配分解爐內(nèi)三次風(fēng)、煤、料的關(guān)系。建議分解爐出口氧含量在1.5%左右,C1出口氧含量控制在2%以下。

(2)檢測預(yù)熱器出口含塵濃度判斷是否因C1筒分離效率低、出口含塵濃度過高導(dǎo)致高溫風(fēng)機負(fù)載增大。

(3)在保證出熟料溫度的前提下,減少不必要的供風(fēng),建議最后兩臺風(fēng)機改變頻調(diào)速。

(4)調(diào)整原料配料及配比,改善生料的易燒性。

(5)優(yōu)化窯頭燃燒器的結(jié)構(gòu)與操作,提高系統(tǒng)產(chǎn)量。

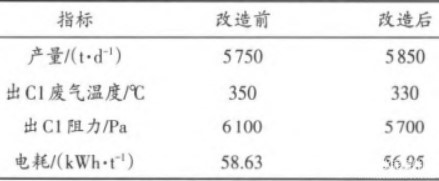

通過分解爐擴容,三次風(fēng)管改造,煙室和窯尾密封改造,更換撒料箱和局部料管改造,分解爐送煤系統(tǒng)改造,冷卻風(fēng)機改造等降低電耗的改造措施,實際運行三年以上的中國水泥廠#3線改造前后主要性能指標(biāo)情況見表2。

表2 中國水泥廠#3線技改前后技術(shù)經(jīng)濟指標(biāo)對比

由表2可以看出,改造后窯的產(chǎn)量提高了100t/d;廢氣溫度下降20℃;出口負(fù)壓下降了400Pa;綜合電耗下降1.68kWh/t。通過節(jié)能降耗技改后,整體運行質(zhì)量得到進一步提升,技改前存在的系統(tǒng)熱回收效率低、C1出口溫度高、系統(tǒng)阻力大、系統(tǒng)電耗高的問題得到明顯改善,熟料質(zhì)量穩(wěn)定,產(chǎn)量得到進一步提升,各項主要經(jīng)濟指標(biāo)得到不同程度的優(yōu)化。

基于碳排放、能源配額制度下的現(xiàn)實需求,通過對水泥廠預(yù)分解系統(tǒng)電耗的改造措施分析,不斷探索綠色、節(jié)能、高效燒成技術(shù),不僅有助于企業(yè)提高產(chǎn)量、節(jié)能降耗、提高經(jīng)濟效益和社會效益、推動企業(yè)的技術(shù)進步,而且也為以后其它類似的工程項目的技術(shù)升級改造提供了參考。

作者:于歡

來源:《中國中材國際工程股份有限公司(南京)》

微信公眾號:備件網(wǎng)(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號