技術 | 水泥廠取料機設計常見問題

前言

堆取料機作為水泥廠預均化堆場中堆取料設備,屬于移動類輸送設備,看起來直觀簡單,但設備調試運行時容易出現一些問題,基本和設計相關。根據個人設計經驗及現場反饋,將取料機設計中常見問題總結如下,以供參考。

1.1 結構簡介

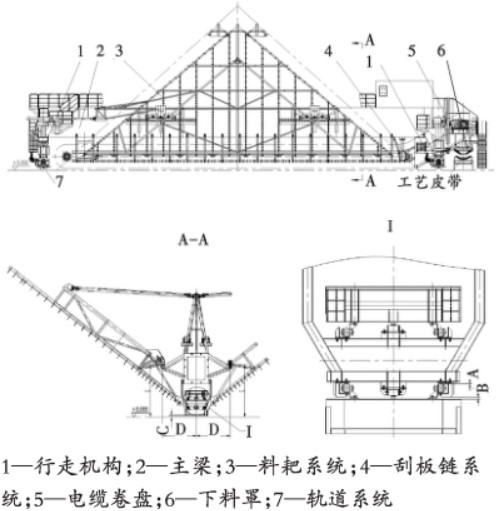

橋式刮板取料機主要結構見圖1。

圖1 橋式刮板取料機

圖1中,主梁和頭尾兩端行走機構相連,刮板鏈和料耙系統與主梁相連。取料機工作時,料耙沿主梁作水平往返運動,物料被料耙刮下后滾落至刮板底部,再由刮板將物料刮到工藝皮帶,完成取料過程。隨著行走機構驅動設備沿堆場長度方向運動,完成整個堆場的取料。

1.2 常見問題

(1)刮板結構。設備取料能力:Q=3600LHVρφ

其中:Q-取料能力,t/h;L-刮板寬度,m;H-刮板高度,m;V-刮板運行速度,m/s;ρ-物料容重,t/m3;(φ-容積率,一般按30%~40%考慮。

當運行速度及物料確定后,一般情況下通過調整刮板尺寸來滿足取料能力,主要調整高度尺寸。

刮板與鏈條連接處(一般是兩處)及連接處之間區域剛度要保證,防止刮板此處變形,否則刮板和鏈條運行到驅動鏈輪處導致鏈輪和鏈條受到額外載荷而影響零件壽命。

(2)導槽系統。刮板和鏈條在導槽系統中運行,一般鏈條滾輪和下導槽間隙A=10mm左右。導槽為增加剛度,會設計筋板,一般保證筋板和刮板間隙B=40mm左右,這樣當鏈條滾輪和下導槽上面接觸時,還能保證筋板和刮板間隙30mm,可以保證設備安全運行,見圖1中Ⅰ視圖。

(3)尾輪及張緊裝置。尾輪位置的確定,首先須保證鏈條繞頭、尾鏈輪一圈總長為鏈條節距偶數倍,在尾輪達到最大張緊位置時,保證刮板和尾部行走機構等部件留有安全間隙。在高度方向上,一般保證刮板最下端距地面C≥100mm,見圖1A-A視圖。

(4)行走機構傳動裝置。橋取在取料作業時,行走速度是變頻調速,一般至多達到取料最高行走速度80%時就能滿足取料能力要求。如取料最高行走速度過低,會影響取料能力。

(5)料耙系統。當每個料耙單獨配置液壓驅動(無驅動小車)時,因料耙角度需調整,料耙行走軌道回轉中心和液壓驅動油缸中心需重合,見圖1中A-A視圖尺寸D,E。

2.1 結構簡介

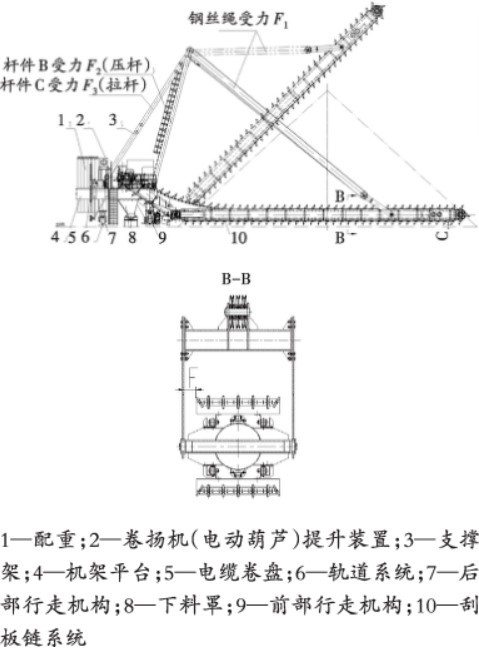

側式刮板取料機主要結構見圖2。圖2中,機架平臺固定在前、后部行走機構上,刮板鏈系統分別和前部行走機構、機架平臺相連,刮板鏈懸臂通過卷揚提升裝置實現懸臂角度變化。取料機工作時,行走機構驅動設備沿堆場長度方向往返運動,懸臂逐步降低,再由刮板將物料刮到工藝皮帶,完成取料過程。隨著懸臂降至最低,完成整個堆場的取料。

圖2 側式刮板取料機

2.2 常見問題

(1)刮板結構。和橋式刮板取料機中(1)~(3)所述類似,另外保證刮板和滑輪吊架間隙F至少50mm,見圖2中B-B視圖。

(2)電動葫蘆及支撐架部件。懸臂角度不同,鋼絲繩受力F₁、桿件B受力F₂及桿件C受力F₃(見圖2)也會不同,分別找出F₁、F₂、F₃最大值,為電動葫蘆、桿件B、桿件C的選型設計提供理論依據。其中桿件B受壓,主要考慮穩定性;桿件C受拉,主要考慮強度問題。

(3)配重。驅動輪在前部行走機構中;懸臂角度發生變化時,設備重心也會隨之改變。基于以上兩點,設備重力應主要集中在前部行走機構上,又要保證任何時候后部行走機構不能與軌道系統分離。根據設計經驗,當懸臂處于水平狀態時,軌道系統對后部行走機構支撐力150kN左右是適宜的。

(4)軌道系統載荷。軌道系統主要承受垂直載荷及水平載荷。水平載荷由刮板鏈取料產生,可根據刮板鏈所配電機功率及鏈速計算。垂直載荷由設備重量產生,當懸臂處于水平狀態時,確定前部行走機構對應軌道載荷;取懸臂失重(鋼絲繩受力F₁=0)和懸臂角度最大時后部行走機構對應軌道載荷中較大者作為后部行走機構對應軌道載荷,為土建設計提供理論依據。

取料機設計需要注意地方很多,上面所述這些問題,相對容易忽視。其中有些是方案設計時需統籌考慮,有些是在設計過程中需要注意,特別是相對運動零部件之間留有足夠間隙,希望對設計人員有所幫助。

作者:劉勇,張開耀,沈孝忠,韓子全

來源:《中國中材國際工程股份有限公司》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號