技術丨水泥水溶性六價鉻的防治與展望

1.1 國內行業水泥發展道路的轉變

我國的經濟、科學和文明不斷高速發展,由以前的先發展再治理變成現在的邊預防邊發展,環保問題日益引起我國環保部門的關注,行業在獲得發展進步的同時,也將面臨更加嚴峻的環保難題。而由制造業發展造成的重金屬危害尤為嚴峻,一般由采礦、鑄造成型和小作坊制造的不合格重金屬超標制品等人為因素所致。水泥行業作為國內主要經濟建設發展的重要原材料,因其相關制品中水溶性鉻家族的含量對人體健康以及環境有巨大危害,而鉻家族中又以六價鉻毒性最強,因此亟需轉變先發展再治理的觀念。目前,水泥制品中水溶性六價鉻的降低和消除迫在眉睫,各類源頭的預防和防治技術受到廣大學者的關注。

1.2 國內行業水泥發展道路的轉變

目前國內幾乎所有水泥都含有水溶性六價鉻,不僅水溶性六價鉻具有毒性,凡是鉻的化合物都有毒性,只是六價鉻毒性在其余鉻的化合物中排名第一且最具代表性。六價鉻可以通過呼吸道、食道以及皮膚接觸進入到體內,能輕松透過細胞膜,具有強氧化作用,與我們的生活密不可分,會持續損傷人體的呼吸道、消化道、皮膚和黏膜,久而久之會產生癌變。目前CB31893-2015對水泥產品中水溶性六價鉻的濃度規定為≤10.0mg/kg,但相對比歐洲等發達國家,他們對這些高毒性物質的控制會更加嚴格,其水泥中水溶性六價鉻濃度的規定為≤2.0mg/kg,而2020年由中國建材檢測認證集團股份有限公司的張格等人對源自中國各省國家水泥產品質量監督檢驗中心所測定的1072批次水泥水溶性鉻(VI)含量結果進行統計,其中98.69%的水泥符合國家標準,但仍然有1.31%水泥超出GB31893-2015的限量要求,如果按照歐盟技術法律要求,僅有15.67%的水泥符合要求,在該方面上與國外還是存在比較大的差距。

2.1 水泥水溶性鉻產生原因相關研究

關于水泥中水溶性鉻毒性的主要來源,山東省鄉鎮企業建材質量監督檢驗中心的張瑞國,對兩個不同的回轉窯作為對象進行水溶性鉻(VI)含量研究,結論為在生料粉磨過程中,會因為含鉻材料的破碎,含鉻粉磨裝置接觸表面的磨損,含鉻耐火磚的使用等,在滿足高溫、高堿度、氧化反應等條件下,導致水泥熟料產生水溶性六價鉻。在水泥粉磨中也會因為磨機工作時間的增長,導致表面介質損壞嚴重而把鉻帶人到水泥中,進而導致水泥中水溶性六價鉻濃度上升。

昆明理工大學的王德懂等對水泥水溶性六價鉻的來源與防治進行綜述與總結,其仔細分析了國內水泥行業目前對六價鉻的的控制現狀,并且對六價鉻還原劑的優缺點進行細致分析,給出目前國內水泥行業的技術壁壘和尚待開展研究的重要方向。廣西魚峰水泥股份有限公司的劉驥等分別對水泥生產過程中各個工藝涉及的混合材進行檢測,其中對生料、熟料以及水泥進行總鉻含量測定,進而對水溶性六價鉻進行檢測,結果顯示,水溶性六價鉻主要來源于水泥窯煅燒燒過程。

華南理工大學的曾小星和余其俊等對水泥原材料進行分析,研究了水泥在粉煤灰硬化體中六價鉻實驗溶出條件和酸性條件中以及碳化后的溶出行為,其認為在非酸性條件或非碳化影響下,水泥產物對水溶性鉻有較好固化作用,而粉煤灰硬化體和水泥中的水溶性六價鉻大部分源于硬化體本身,少部分源于孔溶液。山東省產品質量檢驗研究院的王璟等,匯總了山東省水泥企業水溶性鉻的來源,并且對水泥不同的生產階段給出了對應措施。

四川峨勝水泥集團股份有限公司的鄧磊等在進行水溶性六價鉻質量控制研究過程中發現單純地將熟料進行水溶性鉻(VI)的檢測時,含量幾乎為零,而將熟料和石膏進行混合后才能使鉻完全轉變為可溶性的六價鉻離子,因此其認為高的回轉窯溫度、高的氧分壓和爐料高堿度條件都會使熟料中的鉻被氧化為六價鉻,但不一定是可溶性的鉻酸鹽,只有加人石膏后,才生成可溶性的鉻酸鹽溶解出來。

堯柏特種水泥集團有限公司的劉建軍對生料配料所用的原材料進行檢驗,發現造成熟料中水溶性鉻(VI)離子超標的主要原因是鐵質材料轉爐渣,在之后的研究中通過使用鋼鐵廠收塵灰渣作為鐵質材料進行生料配料,發現降低熟料中水溶性鉻(VI)離子含量效果較好,且產生的二氧化硫含量遠低于限制值(200mg/m2)

2.2 水泥水溶性鉻產生原因總結

經對國內業界學者的研究進行總結,水泥中水溶性鉻族的主要來源可以歸因于以下幾點:

(1)工業廢渣的再利用。大部分工業廢渣或多或少都含有鉻元素,因此在滿足可持續發展方針下,雖然廢料得到了很好的再利用,但是含鉻廢料在被循環利用過程中,必然會把鉻元素帶人到水泥成品中。

(2)粉碎研磨設備。設備內富含鉻的研磨介質會隨著無數次的撞擊損耗被帶人水泥產品中,如水泥懸浮預熱機內筒用鎳鉻質復合材料的蝕損,擊錘、襯板和鋼球等粉碎裝置的磨損會導致金屬鉻進人水泥生料中,通過水泥窯氧化氣氛下的高溫熳燒而生成六價鉻。

(3)含有鉻元素的水泥原料,諸如石灰石、泥灰巖、黏土和鐵尾礦等,在熟料燒過程中會把自身存在的不同類型的鉻元素帶入其中。

(4)含鉻耐火磚的大量應用,由于含鉻耐火磚具備多種優良特性,如耐高溫、耐化學侵蝕和較高的硬度和耐磨性等,具有很高的性價比,但其在使用過程中會因回轉窯的高溫、高壓和爐料高堿度條件而使鉻氧化引人熟料中,致使水泥熟料含有水溶性鉻(VI)。

自從國家對水泥中水溶性六價鉻進行限制后,國內學者就水泥中的六價鉻來源及防治進行了多年的探索研究。浙江寧波科環新型建材股份有限公司的邵柏泉針對熟料煅燒過程中會產生較多鉻的問題,進行多年研究,其開展鈦白粉渣降低水泥中水溶性六價鉻的室內試驗和生產實踐。結果顯示:在適合的溫度下,鈦白粉渣摻量和水泥中水溶性六價鉻含量成反比關系,同時降鉻效果與水泥溫度、儲存時間成反比關系,因此適合的溫度下,摻入適量的鈦白粉渣,可有效和穩定地降低水泥中水溶性六價鉻含量,使水泥既滿足國標GB31893-2015的要求,又不會對其它物理性能產生明顯不利影響。

南開大學的李超勇等利用硅微粉負載納米鐵去除六價鉻,并就離子強度和腐殖酸對其消除六價鉻能力進行評定,結果顯示其對六價鉻的去除率可提升22.55%。福建省建筑材料工業科學研究所的張貞寧通過調查研究福建省各水泥生產企業中不同類型批號的水泥產品,通過實驗數據分析給出六價鉻的主要來源,針對六價鉻的來源,不僅給出對應的水溶性六價鉻防治措施,而且詳細闡述水泥水溶性六價鉻的測定方法。

山東山水水泥集團有限公司的馬傳杰等通過實地試驗,并且利用數據數理統計方法研究分析了鋼渣在改變水泥水溶性六價鉻含量中所扮演的角色,結果顯示,鋼渣應用于生料配料時,其生產的熟料中水溶性六價鉻含量會顯著增多,經研究證實鋼渣中不同價位的鉻元素,在生料煅燒過程中會因高溫而轉化成為穩定的六價鉻,相反,鋼渣在熟料燒后應用于水泥配料中卻可以降低水溶性六價鉻的含量,摻加10%時可以降低水泥中鉻(VI)2.30mg/kg左右。紅河州質量技術監督綜合檢測中心的王維春對不同水泥生產企業中的水泥成品進行檢測、分析、排查,確認水溶性鉻(VI)的來源,對水泥中水溶性六價鉻的影響因素做了系統的研究和分析,并對降低水泥中水溶性六價鉻含量提出可行性措施。

內蒙古蒙西水泥股份有限公司的劉麗芬等對水泥水溶性六價鉻防治過程中的除鉻劑進行多年研究,雖然其認為除鉻劑可以高效地降低水泥中水溶性鉻(VI)的含量,但其效果不僅受溫度影響,而且會隨時間延長而逐漸失效,并且除鉻劑在磨頭加人的效果不如磨尾,企業在生產過程盡量在磨尾加人除鉻劑。

中鋼集團洛陽耐火材料研究院有限公司的陳肇友針對水泥生產過程中使用的含鉻耐火磚進行研究,其通過將化學熱力學與常規氧化物自身共性相結合,分析形成水溶性六價鉻的條件,提出防止含Cr2O3,耐火材料鉻元素轉化成水溶性六價鉻的措施方法。其認為在堿性環境下三價鉻極易轉化為六價鉻,而向耐火材料中加人諸如TiO2、Fe2O3、SiO2,等酸性氧化物就會降低酸性氧化物CrO3的穩定性,從而避免六價鉻的產生。在溫度方面,其通過相圖分析,發現在溫度900℃以上六價鉻就會逐漸轉化為三價鉻,而超過1100℃后全部的六價鉻就會轉化成三價鉻。此外發現若有固體碳存在,在不太高的溫度下,六價鉻也能轉化成三價鉻。北京金隅水泥節能科技有限公司的任建波等對水泥生產過程中各環節引入的總鉻含量進行研究分析,認為原材料是造成水泥中總鉻和六價鉻超標的首要原因并且高的飽和比和高的熟料燒溫度會降低水溶性鉻(VI)的轉化率。

國內水泥行業經過近十來年的整治以及研究,對于水泥中毒性來源已經相當明了,目前行業中也有學者專家對相應材料進行含量檢測,諸如石灰石、爐渣、煤渣、粉煤灰、鋼渣、磷渣、磷石膏、脫硫石膏、天然石膏,以及耐火磚、澆注料、研磨介質和金屬襯板中的六價鉻含量,但是基本都是在表層上進行含量測試,并未將其量化并且形成有效的預警機制。因此未來的綠色水泥發展關鍵在于一整套預警機制的建立,做到防范于未然。而本文對目前該領域的現狀分析,認為未來還需要做到以下幾點:

(1)研究分析水泥中水溶性六價鉻含量的影響參數重新對水泥生產過程中生料粉磨和熟料煅燒燒階段所涉及的所有原材料和接觸性設備中的水溶性六價鉻以及總鉻進行含量檢測,參考目前互聯網能夠查詢的資料,對所測數據進行優化和確認。

(2)研究分析各影響參數的極限量以及形成水溶性六價鉻含量區間表。

一方面為了降低檢測難度,一方面為了降低資源成本,影響參數可通過正交試驗法進行統計,即只做全面試驗中具有代表性的部分實試驗,從而大大減少試驗次數,又能很好的保證預期的試驗效果,通過正交試驗分析影響水溶性六價鉻含量的主次因素,排除次要因素,對生產原料中的主要因素進行分析,形成常規生產中可引入的水溶性六價鉻含量區間表,研究不影響水泥物理性質且滿足國標對水溶性六價鉻限制量條件下,每種原料可使用的極限含量。

(3)對水溶性六價鉻含量區間表進行研究分析形成預警機制。

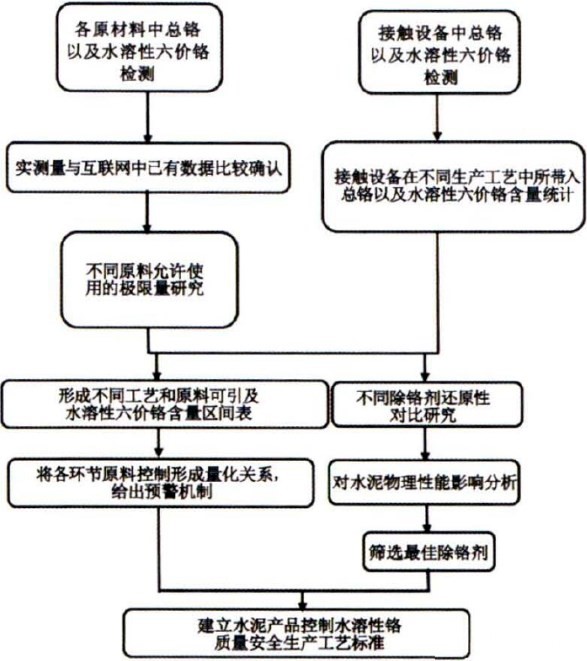

根據所得到的水溶性六價鉻含量區間表,將各環節原料控制形成量化關系,給出一整套預警機制并且最終形成水泥產品控制水溶性鉻質量安全生產工藝標準,預警機制整體路線,見圖1。

圖1

(4)針對高效率除鉻劑的研究研發。

除形成一整套完整的預警機制外,也要加強除鉻劑的研發,需在水泥粉磨環節尋求不同種類的還原劑來將高毒性帶六價鉻還原為毒性較低的三價鉻,在不改變或盡可能少改變水泥物理特性情況下使用,通過對比實驗,一方面評估還原劑除鉻能力,一方面評估還原劑對水泥性質(標準稠度、凝結時間、強度物理性能等)影響程度,最終選出一款適合的除鉻劑。

水泥在我國的應用涉及生活的方方面面,我國從1906年開始進行水泥生產,于1952年誕生第一個全國統一標準,確定了水泥生產以多品種、多標號為原則,并將波特蘭水泥按照其所含的主要礦物組成改成硅酸鹽水泥沿用至今,經歷了百余年的發展,但是真正意義上的發展在近20年,從剛開始的技術不成熟,生產線自動化程度低,到現在的飛速發展。目前國內水泥產品的水平已經和發達國家基本同步,水泥各方面性能都已經達到國際標準,但是在環保型水泥上依然需要更多的投人與發展,進一步降低生產成本,減少生產垃圾甚至是變廢為寶,降低水溶性鉻的含量,能在水泥生產工藝的每一個環節做到實時預警監控,讓出產的每一份水泥都能達到國家標準,在提高產品質量的前提下,實現綠色生產,開發綠色功能,實現經濟發展與環境保護的雙贏。

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號