技術丨SCR脫硝在高溫高塵環境下的有效控制

引言

焦作堅固水泥有限公司3500t/d熟料生產線,先后經過SNCR脫硝改造、分級燃燒改造以及SNCR脫硝提效改造等技術手段,現氮氧化物(NOx)排放可達120mg/Nm3,但由于系統運行穩定性欠佳和氨水用量過大等現狀,不能很好地適應焦作地區環保政策要求和生產成本控制。于是根據工藝要求,增加SCR工藝,進行氮氧化物深度治理。

高溫高塵SCR反應器針對100mg/Nm3粉塵影響,反應器/催化劑面臨堵塞、磨損的技術風險。通過計算機CFD流場模擬,以創造出對SCR催化劑煙塵均布穩定運行。

本技術脫硝工藝采用“全流程SCR脫硝一體化方案”。該方案以高溫高塵SCR技術為核心,對已采取的SNCR脫硝或低氮改造措施進行優化,結合優化情況新增高溫高塵SCR脫硝系統,使全廠脫硝系統聯動。

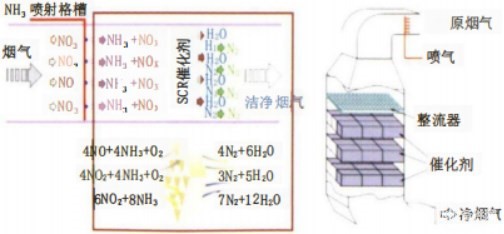

NOx與NH₃反應原理示意圖見圖1。

圖1 NOx與NH₃反應原理示意圖

SCR為保證催化劑表面無積灰,每層催化劑上方需配有必要數量的吹灰器。吹灰器的數量和布置能將催化劑中的積灰吹掃干凈,避免因死角造成催化劑失效導致脫硝效率下降。本工程選用耙式吹灰器+聲波吹灰器的吹灰方式,吹灰器由PLC系統控制。為保證催化劑不因為冷激破裂及煙溫降低影響脫硝效率,在吹灰前要提前將壓縮空氣加熱后進入耙式吹灰器進行吹灰。

脫硝催化劑作為SCR脫硝反應的核心,其質量和性能直接關系到脫硝效率。SCR催化劑一般為TiO₂載體的V₂O₅/WO₃及MoO₃等金屬氧化物。

本工程催化劑按4+1層布置,催化劑模塊采用標準模塊,催化劑的設置方式為滿足超低排放的設計脫硝效率。我公司根據脫硝效率的要求和自身的特點以及設計條件合理性選型,提供催化劑的供應廠家,廠家具備催化劑回收能力。

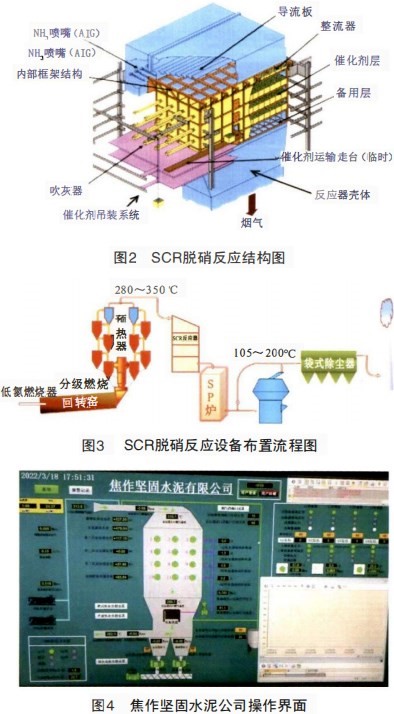

催化劑高塵布置方式為:將SCR反應器布置在預熱器C出口與余熱鍋爐之間,進入SCR反應器內煙氣溫度約為280~350℃,粉塵濃度降低至20mg/Nm3以下,仍選用較大節距的催化劑,為避免催化劑堵灰,采用聲波+耙式組合吹灰方式。該布置方式于2021年12月在國內焦作堅固水泥公司已成功應用,且運行效果良好。SCR脫硝反應結構圖見圖2。

圖3為SCR脫硝反應設備布置流程圖。

此種布置方式的優點為:煙氣進入反應器的溫度較高,一般為300~400℃,能夠與金屬氧化物催化劑最佳的活性溫度相匹配,系統不需要另外增加預熱裝置,多數催化劑在這個溫度范圍內能有足夠的活性,并可以獲得較好的脫硝效果,同時投資和運行費用最低。高溫高塵布置方式不會產生顆粒物粘附到催化劑。焦作堅固水泥公司操作界面見圖4。

(1)對高溫高塵布置,首先要進行CFD流場模擬,對煙氣、煙塵均布的影響做出預判,根據模擬情況進行修正優化。

(2)吹灰器用聲波+耙式組合吹灰方式能較好地控制阻力的增加。

(3)水泥窯高溫高塵SCR脫銷技術在催化劑的作用下,可有效提高氨氮反應效率,氨水用量降低50%左右實現NOx的超低排放,NOx排放濃度控制在<50mg/Nm3,氨逃逸<5mg/Nm3,降低了氨逃逸對環境和設備的影響。

作者:張憲合1,劉傳路2,趙傳華3

所屬:1山東水發環境治理有限公司;2濟寧中聯水泥有限公司;3濟寧山水水泥有限公司

來源:《中國水泥》

微信公眾號:備件網(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號